2、铝板制作方面:采用Catia及Rhino建模软件,从模型中直接提取每块铝板数据,将铝板面板摊平展开,根据展开图下料,根据铝板布筋图,进行背筋植钉,安装固定好背筋

型材,然后上喷涂线。最后打

结构胶,完成整道工序,加工制作十分简单,不存在铝板弯弧的环节。铝板加工完毕后,仍为平板,直接打包发往工地。

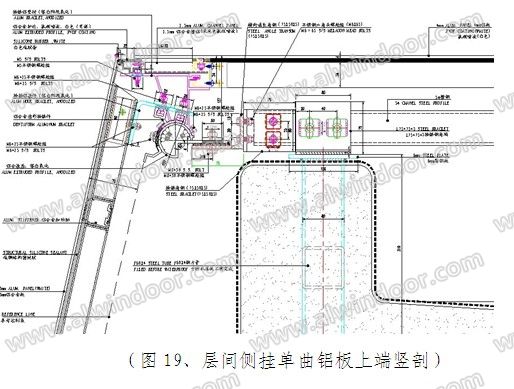

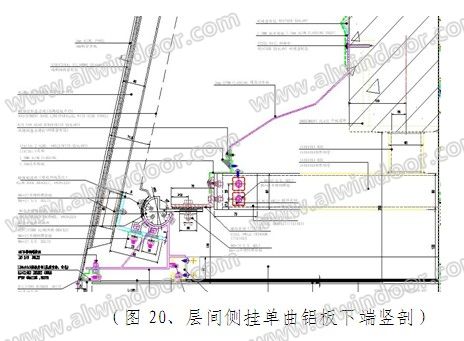

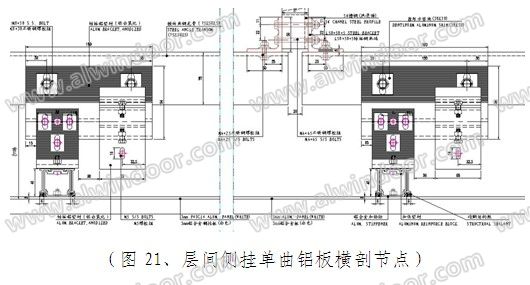

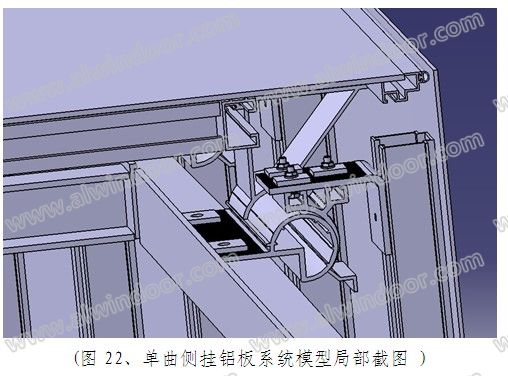

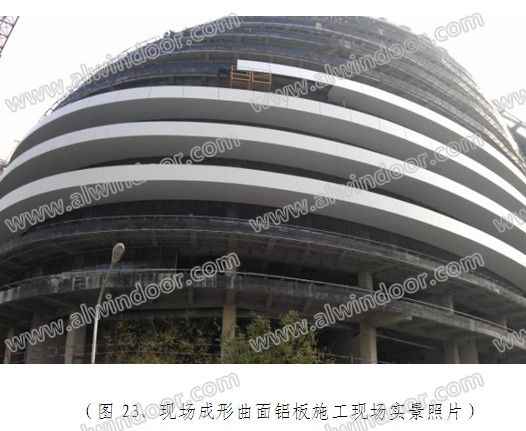

3、现场挂接:单曲铝板加强背筋沿垂直于弯弧方向布置,背筋型材不需弯弧,根据力学计算结果,背筋按照间距不大于500MM布置。每块铝板采用上下两排各7个挂点进行挂接(挂接点直接与背筋连接)。现场安装铝板前,先由3D模型中输出的坐标数据,对每块铝板挂接点进行现场定位。所有钢

龙骨均不用弯弧,采用折线分布。曲面铝板上下端各分布一条通长的弧形辅助定位

铝管,此型材可起到“靠尺”作用,其弧度同预先从模型中测出的铝板轮廓模型一致。现场安装时,只需调整、固定好此定位型材即可。安装侧

挂板时,直接把侧挂板靠到定位弧形型材的

胶条上,通过调整多维铝转接系统(此系统可同时实现上下、前后、左右、360度转动等多维调节),直到铝板上下两条边与“靠尺”定位型材完全吻合,单曲铝板实际成形面即实现。紧固所有连接系统。至此单曲铝板现场挂装完成。(参见图19、图20、图21、图22、图23、)

小结:经过对以上各种曲面铝板成形方式的初步分析,归纳一下,各有特点。1、三轴辊转板成形的特点是:主要适用于曲率固定,批量大的产品。其成形精度容易控制。不足是,对于曲率变化的,数量大、批量小的金属板,无法满足实际生产要求。2、三轴辊转板结合传统手工钣金成形的特点是:适用于曲率不规则,多曲率,小批量异形复杂板。不足之处是对靠模制作精度要求高,对手工钣金修复的工艺要求高,制作周期长,成本也比较高。3、以直代曲简化成形的特点是:主要适合于同曲率、小批量、小件产品的制作,如小球形、圆环形件。缺点是,如果数量大而品种多,拼接制作过程将十分繁杂,效果将打折扣。对表面打磨处理要求也很高。4、胎膜拉伸成形的特点:适用于大批量,同曲率铝板的成形。成形速度快,精度高。缺点是,胎膜制作费用高,不适用于小批量多品种曲率的金属件。5、机械冲压成形的特点:适用于大批量的金属板材成形。一次性制作好模具,可以实现大批量生产。缺点也是因模具制作周期和费用的限制,不适合于小批量异形件成形。6、液压机数控多点成形的特点:可适用于各种简单及复杂造型曲面,成形速度快,对产品的批量及数量没有很大要求,将曲面模型参数输入计算机,即可很快实现全自动化生产,产品精度高。缺点是,多点成形设备费用昂贵。7、柔性辊压三维成形的特点:与多点成形类似,可适用于多种复杂曲面造型的铝板成形。但设备价格昂贵,设备维护、调教成本也高。8、曲面铝板现场成形的基本特点:可广泛应用于大曲率、多曲率的单曲铝板。其铝板制作费用非常低。铝板成形过程完全在工程现场完成,可节约大量的制作成本。 缺点是现场施工安装需要加强质量监控,现场曲面铝板定位控制需严格按照设计理论尺寸执行才能保证理想的整体效果。

采用以上各种曲面铝板成形方式时,还必须注意一个共同的问题:金属铝板曲面成形后,均存在一定的应力回弹现象。关于减小或者消除内应力的方法,属于其他课题范畴,此处不做阐述。但是,需要注意的是,实际的铝板幕墙工程中,对于各种复杂的曲面铝板,其加强背筋的固定,需要严格注意,一般曲面铝板的背筋都与铝板面材之间存在一定的拉力,因此为安全起见,背筋最好采取螺桩焊与结构胶粘接的双重固定方式。

参考文献

[1]《双曲面铝板造型设计及加工的简化方法与运用》,作者,赵国友,刘朝生。

[2]《板料多点数字化成形技术现状》, 吉林大学无模成形技术中心、长春瑞光科技有限公司,李明哲

[3]《新编建筑幕墙技术手册》 张 芹 山东科学技术出版社 2004年2月

[4] 《现行建筑材料规范大全》 中国建筑工业出版社

上一页1234下一页

上一页1234下一页