一般来说,采用以直代曲的方式,铝板成形大多采用了小段拼焊的方式,成形后,铝板表面需打磨光滑,焊缝处平滑过渡,这样喷涂后,铝板外视面才会流畅、视觉效果才不至受到影响。而这种铝板成形方式,适合于同曲率、批量产品的制作,如果数量大而品种多,实际拼接制作过程将十分繁杂。成本也将很高。

四、胎膜拉伸成形

目前市场上常见的双曲面金属板大多采用此方式成形。胎膜拉伸成形又分为两种方式,一种为固定的整体拉形胎膜(如图6),另一种为可变多点拉形胎膜(如图7)。

常规的固定整体拉形模,特别适用于大批量产品生产。一次性制作胎膜,可以实现批量生产。金属面板拉压到一定程度,与胎膜表面完全吻合,待内应力消除后,裁除残缺边角,即可得到设计所需的曲面板材。此成形方式缺点是不易实现小批量、多种类的异形板成形,否则开模费用极高。

而多点拉形模,将传统的整体拉形模具离散成规则排列的基本体矩阵,形成数字化控制的多点模具。调整基本体的高度,构造出不同型面的拉形模具,与拉形机配套,进行不同形状蒙皮的数字化拉形。

多点拉形技术的特点:1、模具型面由离散的点构成,这些点的位置可调。2、用离散点取代连续的模具型面,会带来局部形状的误差,可以用加弹性垫的方法进行弥补(如图8)。 3、多点拉形模具具有柔性特点,根据不同零件的特点可以进行灵活调整,实现不同零件的需要。4、采用多点模具,可以省去大批的模具费用。5、适合单件、小批量钣金件的生产。6、避免手工方法中成形质量无法控制、生产效率低、劳动强度大的不足。

而多点拉形模具,成本价格比较高。模具制作费用高,但可以实现任何曲面效果的模具调节组合,组合出不同的曲面,反复利用。

五、机械金属模一次性冲压成形

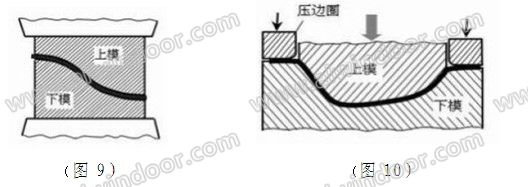

金属模一次性冲压成形。这是传统的金属板材成形方式。特别适用于日常生活中常见的金属品小件。广泛应用于各五金模具厂家。金属模具一般分固定模(下模)和活动模(上模),参见图9、图10。根据成形板材的最终成形面的性质,预先制作出金属上模和下模,一般下模固定,把需要成形的板材放入固定模,上模(活动模)通过液压驱动,快速冲压板材,从而一次性把板材冲压出所需要的形状。

这种机械金属模特别适用于大批量的金属板材成形。一次性制作好模具,可以实现大批量生产。因模具制作周期和费用的限制,不适合于小批量异形件成形。

根据机械金属模成形原理,可以改进出多点冲压的模具技术,如图11所示。将上下金属模变化为若干杆状金属矩阵,每个矩阵单体均可以上下调节,这样可以根据所需要的成形面形状,调整模具形状。待调整到需要的模具后,固定好上下模,一般通过液压驱动,冲压成形。(参见图11示意图)

六、利用多点成形压力机成形

所谓多点成形,即将传统的整体冲压模具离散为规则排列的若干基本体矩阵,形成了多点式、数字化控制的模具。每个基本体均由计算机自动控制,可以根据需要调整基本体的高度,从而构造出不同成形面的模具。

根据所需生产的零件的曲面形状,可以预先将设计的零件曲面参数(一般直接输入模型)输入计算机控制系统,由计算机自动控制,调整冲压模的各基本体的高度,达到成形零件的理想模具的形面。然后,只要启动压力机,瞬间就可以冲压出精确曲面的产品零件。图12所示为某公司用于舰艇外壳板成形的多点冲压模的基本体。又如,图13、图14所示为某公司用于生产高速列车车头外壳的多点成形模具设备。图15所示为用于人脑头颅骨修复所需的钛合金产品生产所需的模具。由此可见,利用多点对压成形技术时,只要能将设计出来的金属曲面数字化模型参数输入计算机,通过计算机自动调整冲压模的各基本单元体,就能实现各种复杂曲面金属板的一次性快速冲压成形。

上一页1234下一页

上一页1234下一页