本篇文章内容由[中国幕墙网ALwindoor.com]编辑部整理发布:

建筑硅酮结构密封胶主要用于玻璃与铝副框的结构粘接,需要长期承受风压(词条“风压”由行业大百科提供)、玻璃自重和温差变形引起的内应力等。硅酮结构密封胶关系到幕墙安全应用,选用质量好的结构密封胶是保证幕墙质量和安全的前提,除此之外,还需要提前关注硅酮结构密封胶的现场使用情况。以至关重要的指标——硅酮结构密封胶与玻璃、铝材的粘结性为例,如单元件粘结性不符合要求,会带来安全隐患,还有可能会出现玻璃掉落的问题,导致严重的安全事故。

在硅酮结构密封胶应用中,粘结性试验有3个,分别是:施工前的粘结性测试;施工过程中的随批剥离粘结性试验;成品单元件割胶试验。本期,就让我们了解这三类试验方式,做好安全最重要的一步——

01、粘结性测试

粘结性测试是按照《建筑用硅酮结构密封胶》GB 16776中附录B 实际工程用基材同密封胶粘结性试验方法进行测试(见图1)。附录B规定了实际工程用基材与密封胶粘结性试验方法及结果的判定,适用于幕墙工程结构系统的选材,一般是在幕墙工程施工前进行测试。粘结性测试报告在施工前出具,给出施工流程建议。该试验的意义是:是施工前对选用材料的确认,确认硅酮结构密封胶与基材是否能粘结良好,以及确认相应操作流程(包括前处理,清洗方式,是否使用底涂)。

图1 :施工前粘结性测试

02、随批剥离粘结性试验

在施工时,还应进行随批剥离粘结性试验,在工程实际应用的基材上进行粘结测试,具体方法参见《建筑用硅酮结构密封胶》GB 16776附录D 施工装配中结构密封胶的试验方法(见图2)。在玻璃幕墙单元件制作过程中,必须进行随批剥离粘结性试验,如果粘结破坏面积大于5%,应立即停止新的单元件制作,查找原因,及时进行整改,同时将该批单元件产品作为重点进行割胶剥离粘结性试验,若检验仍不合格,则必须返工进行重新制作。该试验的意义是:针对不同的施工环境,不同批次的铝材、玻璃和结构密封胶等,为了保证粘接性稳定,需要做随批剥离粘接性试验。随批剥离粘接性试验可以及时地监控结构密封胶与基材是否出现粘接异常的情况。随批剥离粘接性试验不合格的原因有:基材或者密封胶批次之间有差异、环境变化大、养护时间短等。需要及时解决结构密封胶粘接不良的问题,避免大面积施工后才发现问题,减少因粘接不良造成的损失。

图2:工厂随批剥离粘结性试验

03、成品单元件割胶试验

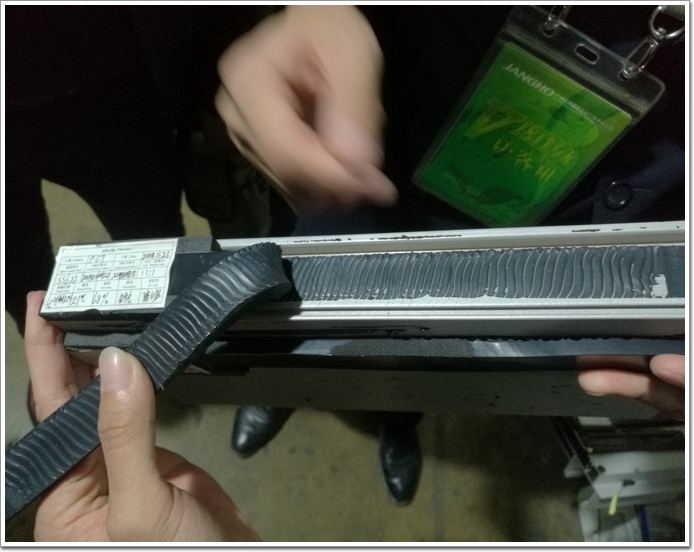

成品单元件割胶试验是检验实际生产幕墙结构性装配单元的结构密封胶的施工质量,判定结构密封胶应用是否合格。割胶试验合格后,才能将单元件运送到工地现场安装。割胶试验是对整个玻璃板块进行分离后,测试结构密封胶与铝框、玻璃的粘结情况,具体方法参见《建筑用硅酮结构密封胶》GB 16776附录D 施工装配中结构密封胶的试验方法(见图3)。该试验的意义是:确认好制作完成的单元件的粘结质量是否合格。

图3:成品单元件割胶试验

在割胶试验中,常见问题有:结构密封胶宽度不合格、局部注胶不饱满,有气泡和空穴、粘接内聚破坏面积未达到95%、胶体颜色偏浅、混合不匀等。如有不合格情况,应对同日期打注的密封胶继续抽检。若后续抽检合格,应分析原因,规范工人施工操作。如果后续抽检也不合格,最终确认有问题,应立即停止施工并核查施工过程,找出原因并予以解决。粘结不合格的幕墙单元件必须进行返工,重新制作并割胶确认合格后才能从工厂运送至工地安装。

以上3个粘结试验测试是硅酮结构密封胶在施工过程中确保粘结良好的质量控制方法。而实际幕墙施工中,一些用户未充分重视,导致结构密封胶出现粘结问题,造成大的损失和安全隐患。

有用户在施工前未做粘结性测试,凭经验判断定购材料,大批量施工后出现粘结问题;

有用户施工前做了粘结性试验,施工过程中未做随批剥离粘结性试验,因铝型材批次变化或者环境条件明显改变等影响,导致结构密封胶在施工过程出现局部不粘结不符合要求

有用户未做割胶试验,未监控成品单元件的施工质量,导致有问题的单元件在工地现场安装时才发现,造成严重不良影响。

以上均是在施工全过程中未做好3个粘结性测试所导致的问题。

通过上述详细介绍,大家能够了解硅酮结构密封胶在幕墙工程中的3个粘结试验测试。粘结试验测试是幕墙单元件加工过程中质量控制方法,须严格执行,确保粘结质量,保证幕墙工程的安全。