本篇文章内容由[中国幕墙网]编辑部整理发布:

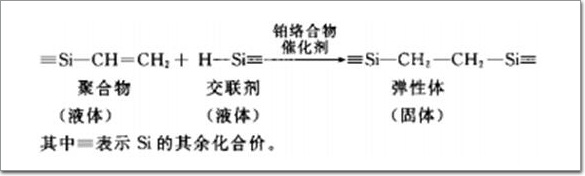

加成型液体硅橡胶是由含乙烯基的聚有机硅氧烷和含硅氢键的聚有机硅氧烷,在铂金催化剂(词条“催化剂”由行业大百科提供)的作用下,通过硅氢化反应交联而成弹性体的一类有机硅材料,在交联固化过程中不产生副产物,收缩率小,能深层固化,对接触基材无腐蚀,是电子电气行业首选的灌封材料。

作为灌注材料使用的加成型液体硅橡胶,主要用于电子元器件和线路板的灌封,如驱动电源、传感器、光伏(词条“光伏”由行业大百科提供)接线盒等等,在高湿、极端温度、热循环应力、机械冲击和震动、霉菌、污垢等恶劣条件下为电气/电子装置和元器件提供保护。

加成型灌封胶在实际使用过程中,体系中的铂金催化剂容易被某些物质影响而改变原有结构,对硅氢化反应的催化活性降低,使得加成型灌封胶产生固化障碍的现象,亦即我们常说的“中毒”。具体表现为固化后仍然呈液态,固化后表面发黏或固化后硬度偏低等。

一般而言,加成型灌封胶中的铂金催化剂用量在0.1%以下,因此极少量的杂质就能够使催化剂失效。这类物质主要包括:

•铅、汞、铋等重金属的离子性化合物

• 有机锡或含有有机锡催化剂的有机硅橡胶(某些缩合型硅胶)

• 硫,聚硫,聚砜或其它含硫材料

• 胺,聚氨酯或其它含氮材料,例如胺固化型环氧树脂(热融胶)

• 磷、砷或其它含有磷、砷的材料

• 不饱和烃类的增塑剂(例如某些PVC线材和绝缘胶带绝缘纸的渗出物)

• 一些焊接剂残留物(松香、焊锡等)

下面就几个常见的固化障碍的实例作简要的分析说明

1. 线路板焊点接触部位固化不良

这是加成型灌封胶最为常见的固化障碍现象,具体表现为灌封胶与线路板焊点接触部位不固化或固化不完全,长时间放置仍然呈液状。这种情况一般是由于线路板上残留的松香助焊剂等引起的催化剂失效。

解决方案:使用线路板清洗剂将焊锡面清洗干净再灌胶。

2. 绝缘纸/绝缘胶带接触部位固化不良

这种现象与线路板焊锡面类似,只是固化障碍转移到绝缘纸的接触面。导致催化剂失效的物质,主要来自绝缘纸的渗出物,因此清洗绝缘纸的方法并无太大的改善作用。

解决方案:更换不会导致催化剂失效的绝缘纸。

3. 塑料表面接触部位固化不良:

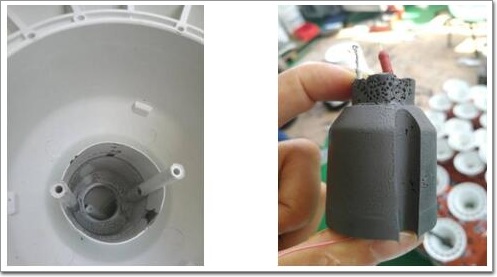

这种现象是由于塑料表面残留的脱模剂引起的催化剂失效。从图中可见塑料壳内壁有液体状物,固化的胶体外表面也有很多分散的液滴。(气孔是由于试验混合灌注时没有抽真空)

解决方案:使用乙醇或异丙醇将塑料表面清洗干净再灌胶。

加成型灌封胶在应用过程中可能会接触到各种各样的材料,如果对某些表面或材料是否会有抑制固化存在疑问,建议先进行小规模的相容性测试以确定其在特定应用中的适宜性。若在基材表面和已固化的有机硅胶界面上存在液体或未固化的产品,则说明相容性不好。此时需要根据具体的现象和仔细的试验找出引起固化障碍的原因,然后予以排除。

(文:庞文键)