本篇文章内容由[中国幕墙网]编辑部整理发布:

前言

自从2000年泰诺风公司将欧洲成熟的铝合金隔热技术引入国内,隔热型材在国内的生产史已经有七年多了。随着国家节能政策的执行力度加大,人民生活、工作舒适性要求提高,节能标准日益完善,节能指标逐渐提高,节能技术的覆盖面越来越广泛,作为铝合金门窗幕墙节能技术的主要运用之一------穿条式隔热型材,使用量越来越大。但是从近几年国家相关部门对隔热型材的抽查情况来看,在其质量方面还是存在一定的问题,特别是室温纵向抗剪特征值。

对于穿条式隔热型材的质量控制问题,笔者认为应该从系统设计阶段、材料选择阶段和加工阶段等三个方面来全过程控制,使我们最终生产出来的产品能够满足国标GB 5237.6《铝合金建筑型材 第6部分:隔热型材》的各项要求。

系统设计阶段

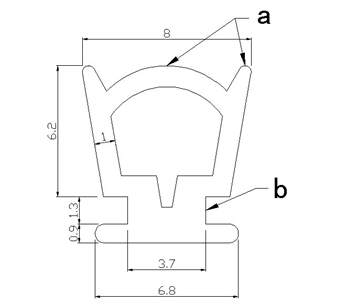

在此阶段最重要的就是铝型材槽口和聚酰胺型材(隔热条)头部的标准化设计(如图1和图2所示)。

图 1铝型材标准槽口尺寸 图 2 聚酰胺型材(隔热条)标准头部尺寸

在铝型材标准槽口尺寸控制中,槽口上部尺寸(2.9+0.20)mm与下部尺寸(4.9+0.20)mm的控制,是为了与聚酰胺型材(隔热条)配合,从而穿条更顺畅;内夹头的设计是为了聚酰胺型材(隔热条)能够垂直就位于铝型材槽口中,在滚压中起聚酰胺型材(隔热条)的支撑作用;外夹头的设计是为了在隔热型材经滚压后,外夹头能插进聚酰胺型材(隔热条)内,从而保证隔热型材的各项机械性能;这些在后面的关于加工工艺的论述中将详细解释。

另外在槽口设计中还要注意的是外夹头处的内倒圆弧角问题,因为在滚压过程当中,随着外夹头插进聚酰胺型材(隔热条)里,外夹头根部位置是里边受压变形,会造成此处材料堆积,这样就必然要预留位置来堆积这些材料。如果在铝型材槽口中出现

内倒圆弧角缺失的现象(如图3),在滚压过程中就势必会造成外夹头内跟部位置受压的铝材没有位置堆积,只能向槽口内侧突出,如果要使外夹头同样程度的插进聚酰胺型材(隔热条),就必然要增大滚压力。这样增大滚压难度不算,还有可能造成的后

图3 内倒圆弧角缺失现象

图4 内倒圆弧角缺式的滚压模拟情况

果会有两种:其一是滚压力过大,使得外夹头在根部出现断裂的现象(如图4所示);其二是堆积在外夹头根部的铝材经过一段时间以后,其内应力得到释放,使得外夹头不能紧紧的咬合在聚酰胺型材(隔热条)内,从而降低隔热型材的机械性能,特别是纵向剪切特征值。

聚酰胺型材(隔热条)头部的标准化设计是为了与型材标准槽口配合,这样在加工过程当中就能穿条顺畅并有利于滚压。

当然技术力量非常雄厚的公司可以自行开发自己的型材槽口和聚酰胺型材(隔热条)头部,但这是一个系统工程,在这过程当中要涉及到非常多的问题,比如型材槽口和聚酰胺型材(隔热条)头部的配合问题、滚压力控制的问题等等,因此还是要慎重的好!

材料选择阶段

隔热型材涉及到的材料就两种:铝材和聚酰胺型材(隔热条)。

在聚酰胺型材(隔热条)原材料方面,目前国际上公认的聚酰胺型材(隔热条)的原材料配方是基材(词条“基材”由行业大百科提供)75%聚酰胺66(俗称尼龙66,简称PA66)和强化物25%玻璃纤维(简称GF),即PA66+GF25(如图5、6所示)。这是因为PA66具有较高的机械性能和耐高温性能,还可以保证聚酰胺型材(隔热条)的尺寸精度的稳定性;而玻璃纤维可以进一部提高聚酰胺型材(隔热条)的机械性能,使其满足作为一个结构件(词条“结构件”由行业大百科提供)的要求。作为基材的PA66与强化物玻璃纤维在经过精密挤压而生产出来的聚酰胺型材(隔热条),在强度方面,其横向抗拉强度≥120N/mm,足够保证聚酰胺型材(隔热条)在整窗中的各种荷载要求;在外形尺寸精度方面,聚酰胺型材(隔热条)的公差≤0.1mm,保证了隔热型材的外形尺寸精度和隔热窗的装配精度(0.2~0.5mm);在线膨胀系数方面,聚酰胺型材(隔热条)的为2.0~3.5X10-5K-1,与铝型材的(3.5X10-5K-1)极为相近;在耐候性方面,能够充分保障正常极限温度范围内(-30oC~80oC)的使用要求。如果这两种材料的任何一项或全部出现了变化或者配比有重大偏差,那么以上的各种优势就无法保障,这是欧洲30多年的聚酰胺型材(隔热条)发展史所充分证明的。

图5 尼龙66 图6 玻璃纤维

聚酰胺型材(隔热条)的外形尺寸精度是我们选择聚酰胺型材(隔热条)的一项重要的注意事项。如图7外形尺寸好的聚酰胺型材(隔热条)的两头能够紧密的贴在铝型材槽口内,在加工过程中也不会出现什么问题;但是如果使用外形较差的聚酰胺型材(隔热条),首先是其两头与型材槽口留有缝隙,其次是在滚压后,外夹头与聚酰胺型材(隔热条)咬合处必然存在着应力集中,此处如果受到外力影响,应力一旦释放,那么结果就是聚酰胺型材(隔热条)开裂,后果严重。如果说内外铝型材槽口底部不是平行的,也会出象这种状况。

图7 不同外形尺寸精度的聚酰胺型材(隔热条)装配情形

所以我们在选择聚酰胺型材(隔热条)时就应该选择外形尺寸较好的聚酰胺型材(隔热条)。

在铝型材方面,我仅谈谈铝型材的外型尺寸精度要求。在GB5237.6《铝合金建筑型材 第6部分:隔热型材》中对隔热型材的外形尺寸精度要求是:符合GB 5237.1《铝合金建筑型材 第1部分:基材》的相关规定。就是说隔热型材的内、外腔型材和聚酰胺型材(隔热条)这三部分材料的挤压加上一道复合工序所积累的偏差要等于原本一次挤压成型(词条“挤压成型”由行业大百科提供)的基材,也就是我们常说的“1”=“3+1”。所以铝型材自身的精度也极为重要。

图8 铝型材槽口精度差导致的结果

如图8所示,铝型材槽口精度太差,经滚压后,聚酰胺型材(隔热条)已经开裂了。

加工阶段

图9 慕勒设备开齿情形 图10 隔热型材滚压后情形

在系统设计阶段我们提到过内夹头的设计是为了聚酰胺型材(隔热条)能够垂直就位于铝型材槽口中,在滚压中起聚酰胺型材(隔热条)的支撑作用;外夹头的设计是为了在隔热型材经滚压后,外夹头能插进聚酰胺型材(隔热条)内,从而保证隔热型材的各项机械性能;另外还有就是这样的设计能够使聚酰胺型材(隔热条)头部与型材槽口紧密结合,确保了聚酰胺型材(隔热条)与型材之间的最低限度的水渗漏、空气渗透的问题。从以上情况和图10可以看出来,隔热型材在经过滚压后,只有外夹头的齿纹插进了聚酰胺型材(隔热条)内,所以在开齿过程中保证在外夹头上有深而锋利的齿纹对经滚压后的隔热型材是非常重要的。这样的话就要使得开齿盘必须定位在夹头槽口之间略偏外夹头处(如图9所示)。

图11 最佳开齿 图12 好的开齿

图13 差的开齿 图14 没有开齿

还有就是外夹头齿纹的锋利情况,类似图11和图12是好的开齿,齿纹深而锋利,在滚压过程中,齿纹能够插进聚酰胺型材(隔热条)内,从而能确保隔热型材的各项机械性能(特别是纵向剪切特征值),如图15所示。类似图13则反之,更不用说图14了。

图15 齿纹插进聚酰胺型材(隔热条) 图16 齿纹没有插进聚酰胺型材(隔热条)

图17是隔热型材不同开齿情况在不同状态下的抗剪性能差别,在这里我们可以看出来,不管怎样的检测状态,开齿质量直接影响到最终隔热铝型材的抗剪切特征值,开齿质量越高。抗剪切特征值越高。

另外就是滚压这道工序。

这道工序中最重要的就是滚压设备一定要配备滚压力显示器。因为在滚压过程中,滚压轮有可能偏位,或聚酰胺型材(隔热条)精度较差,或型材槽口有误,这些问题都会使得滚压力增大或者减小,最终隔热型材不是出现这样的问题,就是那样的问题,总之就是不能满足GB 5237.6的要求。如果配置了滚压力显示器,在滚压过程中出现了滚压力波动较大的情况,将直接显示在滚压力显示器中,这时生产工人就可以停机检查原因。如果没有,那么只能在最后的检测中,才能发现问题,这时已经是“木已成舟”,而且根本就不能知道是哪一时段生产的隔热型材出现了问题。

还有就是根据ISO控制理论中的关键环节------全过程控制,如何对滚压工序进行全过程控制?那也只有全过程监控滚压力显示器。

图17 隔热型材不同开齿情况在不同状态下的抗剪性能差别

图18 滚压设备的压力显示器

其它因素

当然要控制好穿条式隔热型材的质量,还要按照GB/T 5237.6的要求作好组批检验和出厂检验。还有就是建立健全工厂生产控制程序:包括内部质量管理程序和质量管理的监控程序等等。

总之,工厂要生产出质量优良的穿条式隔热型材,首先在系统设计阶段,铝型材槽口和聚酰胺型材(隔热条)头部要采用标准化设计,这是整个生产过程的前提;其次是选材阶段,必须选择尺寸精度优良、力学性能良好的铝型材和聚酰胺型材(隔热条),这是整个生产过程的必要条件;最后是加工阶段,对于开齿和滚压这两道关键工序的控制,这是整个生产过程的决定性因素。

在满足这些条件下生产出来的隔热型材,必然能够满足国标GB/T 5237.6的要求!