本篇文章内容由[中国幕墙网ALwindoor.com]编辑部整理发布:

1 前言

全玻幕墙是应用非常广泛的传统幕墙,在建筑物首层大堂、顶层和旋转餐厅多有应用。为增加玻璃幕墙的通透性,不仅仅玻璃板,包括支撑结构都采用玻璃肋,这类幕墙称之为全玻幕墙。根据玻璃肋与玻璃面板的相对位置,全玻幕墙可分为后置式、骑缝式、平齐式和突出式四种。分别见图1、图2、图3和图4。

图1 后置式

图2骑缝式

图3平齐式

图4突出式

全玻幕墙一般只用于一个楼层,如首层、顶层等,如今也有跨层使用的。如用于一个楼层,玻璃面板和玻璃肋上下端用镶嵌槽夹持。如楼层较低,例如4~5m,玻璃面板和玻璃肋可由下端支撑,其上部与镶嵌槽底留有足够的伸缩间隙。当玻璃高度超过5m,由于自重,玻璃会发生变形,压应力增加,危险性很大,而且施工中位置调整也很困难。若采用上端悬挂,则上述缺点可消除。玻璃板下端与镶嵌槽之间留有足够的伸缩间隙。安装方式最好不采用干式安装,而采用湿式或混合式安装。玻璃外侧应采用湿式安装,以保证气密性(词条“气密性”由行业大百科提供)和水密性(词条“水密性”由行业大百科提供)。判断是否需要把玻璃悬挂起来,应根据下列原则:

厚度10mm, 高度4m以上;

厚度12mm, 高度5m以上;

厚度15mm, 高度6m以上;

厚度19mm, 高度7m以上。

目前国内工程中,许多单片玻璃肋的跨度多达8m,钢板连接玻璃肋的跨度甚至达到26m。由于玻璃肋在平面外的刚度(词条“刚度”由行业大百科提供)较小,有发生横向屈曲的可能性。当正向风压(词条“风压”由行业大百科提供)作用使玻璃肋产生弯曲时,玻璃肋的受压部位有面板作为平面外的支撑;当负风压作用时,受压部位在玻璃肋的自由边,就可能产生平面外受弯屈曲。所以,跨度大于8米的玻璃肋在设计时宜考虑其侧向稳定性要求,进行稳定性验算;跨度大于12米的玻璃肋在设计时应考虑其侧向稳定性要求,进行稳定性验算,必要时采取横向支撑或拉结等措施。全玻幕墙见图5。

图5全玻幕墙

由上述内容可见,原本简洁通透的全玻幕墙其构造极为复杂,有些大跨度的全玻幕墙其玻璃肋宽度达几十厘米,不仅应用不便,也占据了室内大量空间。究其原因是面板玻璃太薄,品质较差,其自身无法承受水平风荷载和自重荷载,必须要依靠玻璃肋的支承。

如果全玻幕墙的玻璃面板足够厚、承载力足够大、刚度足够强,其自身能够承受水平风荷载和垂直重力荷载,就可以构造出无肋全玻幕墙,见图6和图7。

图6广州凯华国际大厦2.3*10.8米无肋全玻幕墙

广州凯华大厦的玻璃配置为:12超白钢化均质+2.28SGP+12超白钢化均质+2.28SGP+12超白钢化均质+2.28SGP+12超白钢化均质+2.28SGP+12超白钢化均质,对玻璃加工工艺和质量要求极为严格。

图7广州苹果店无肋全玻幕墙

由图6和图7可见,无肋全玻幕墙构造极为简单,视野通透,没有幕墙构造占据室内外空间的问题,是近几年开发出的最新类型幕墙。

2 无肋全玻幕墙的构造

无肋全玻幕墙的构造极为简单,主要形式为玻璃面板由下端支撑,其上部与镶嵌槽底留有足够的伸缩间隙,这也是无肋全玻幕墙的特点之一,当然无肋全玻幕墙也可采用将玻璃面板吊挂的方式。无论是玻璃面板下端支承还是上端吊挂,只要不设置玻璃肋就属于无肋全玻幕墙。

3 无肋全玻幕墙的结构计算

无肋全玻幕墙的玻璃宽度一般为2—3米,高度可达十几米,甚至更高。由于构造上没有玻璃肋,实际上无肋全玻幕墙的玻璃在水平风荷载作用下是支撑在玻璃板的两个短边上,属于支撑条件不利。无肋全玻幕墙的玻璃在垂直重力荷载作用下是支撑在玻璃板的一个短边上,也属于支撑条件不利。这就是为什么这么多年来全玻幕墙都设有玻璃肋和把玻璃面板吊挂的原因。

无肋全玻幕墙与传统全玻幕墙相比在抗风压结构计算方面是有区别的,虽然两者玻璃面板都是两对边支撑,传统全玻幕墙是靠玻璃肋支撑在面板玻璃的长边,而无肋全玻幕墙是靠上下槽口支撑在面部玻璃的短边,这一改变对面板玻璃的承载力和刚度的要求增加巨大。因此尽管无肋全玻幕墙在构造和结构上都成立,但多年来一直没有应用主要是因为无法生产出承载力和刚度巨大的玻璃。

无肋全玻幕墙的玻璃既可以采用夹层玻璃也可以采用夹层中空玻璃。无肋全玻幕墙在风荷载作用下的弯曲应力和挠度(词条“挠度”由行业大百科提供)计算公式与传统全玻幕墙是一样的,以夹层玻璃为例,主要步骤为:

夹层玻璃强度计算时,应取夹层玻璃的单片玻璃计算。作用在夹层玻璃单片上的荷载可按下式计算:

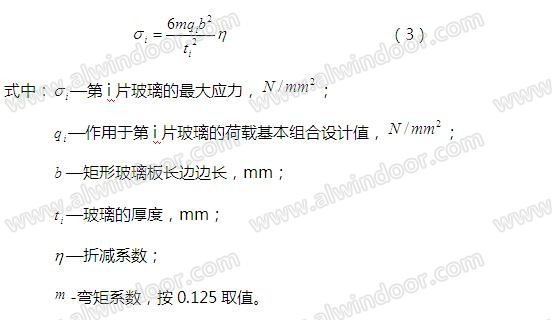

夹层玻璃中的单片玻璃最大应力可用考虑几何非线性的有限元方法计算,也可按下式计算:

计算无肋全玻幕墙用夹层玻璃的最大挠度可按等效单片玻璃计算。计算无肋全玻幕墙用夹层玻璃的刚度时,应采用夹层玻璃的等效厚度。

在垂直于玻璃平面的荷载作用下,无肋全玻幕墙用单片玻璃的最大挠度,可用考虑几何非线性的有限元方法计算,也可按下列公式计算:

如果无肋全玻幕墙采用的是夹层中空玻璃,荷载可先按中空玻璃进行荷载分配,然后按上述方法计算。

4 无肋全玻幕墙的玻璃技术要求

无肋全玻幕墙无论其构造还是结构计算均与传统全玻幕墙相似,惟其玻璃品质和质量相差极大。无肋全玻幕墙玻璃由于支撑在玻璃板的短边上,因此在荷载作用下的应力和变形也非常大。为满足结构计算要求,玻璃板必须增厚,对玻璃的品质和质量要求极高,随之而来会对无肋全玻幕墙玻璃提出一系列特殊的技术条件。

4.1 玻璃加工要求

首先应选用超白浮法玻璃中的优等品,即市场上能够买到的最好的玻璃原片,因为玻璃原片品质的优劣是玻璃钢化后是否自爆的决定性因素。超大尺寸结构玻璃(词条“结构玻璃”由行业大百科提供)对玻璃表面的缺陷要求较高,通常不允许1.0mm以上的点状缺陷存在,对小于1.0mm的点状缺陷允许1处/10平米,小于0.5mm的点状缺陷相邻两个缺陷的间距必须大于300mm。玻璃表面的外观线状缺陷及影响玻璃性能的缺陷不允许存在。因为超大钢化玻璃必须进行均质处理,为了降低钢化玻璃均质的自爆率,所以在切割前必须对原片进行清洗检查,避免使用不合格的原片。严禁使用带有硬伤、厚度方向结石、密集微气泡的不合格原片。

然后对玻璃板应进行精准裁切和边部加工。一般玻璃的边长允许偏差通常为 mm,对于大尺寸的玻璃,边长允许偏差通常为 mm,甚至更大。对于结构玻璃而言,这样的边长允许偏差太大了,因为结构玻璃要求精准对位,边长允许偏差通常为 mm,1.5mm边长偏差太大无法满足工程要求。结构玻璃边部要求倒角,且应进行三边精磨和三边抛光,因为玻璃板在裁切过程中在边部产生大量裂纹,这些裂纹会极大地降低玻璃板的端面强度,通过三边精磨、抛光,可将玻璃板边部的裂纹清除,达到提高玻璃强度的目的。结构玻璃通常需要在玻璃板上钻孔。一般玻璃的圆孔直径允许偏差通常为 mm,对于大孔径的玻璃,直径允许偏差更大。对于结构玻璃而言,这样的边长允许偏差太大了,结构玻璃要求的直径允许偏差通常为 mm。结构玻璃的孔径偏差要求不但高,而且孔边应进行精磨、抛光处理,因为玻璃板孔边应力集中,孔径尺寸偏差过大和孔边加工低,极易造成玻璃板在使用中由于孔边受力不均而自孔边开裂。

mm,对于大尺寸的玻璃,边长允许偏差通常为 mm,甚至更大。对于结构玻璃而言,这样的边长允许偏差太大了,因为结构玻璃要求精准对位,边长允许偏差通常为 mm,1.5mm边长偏差太大无法满足工程要求。结构玻璃边部要求倒角,且应进行三边精磨和三边抛光,因为玻璃板在裁切过程中在边部产生大量裂纹,这些裂纹会极大地降低玻璃板的端面强度,通过三边精磨、抛光,可将玻璃板边部的裂纹清除,达到提高玻璃强度的目的。结构玻璃通常需要在玻璃板上钻孔。一般玻璃的圆孔直径允许偏差通常为 mm,对于大孔径的玻璃,直径允许偏差更大。对于结构玻璃而言,这样的边长允许偏差太大了,结构玻璃要求的直径允许偏差通常为 mm。结构玻璃的孔径偏差要求不但高,而且孔边应进行精磨、抛光处理,因为玻璃板孔边应力集中,孔径尺寸偏差过大和孔边加工低,极易造成玻璃板在使用中由于孔边受力不均而自孔边开裂。

结构玻璃应进行钢化处理。如果认为钢化玻璃有自爆问题而采用半钢化处理是不合适的,因为结构玻璃通常需要在玻璃板上打孔,半钢化玻璃是无法满足开孔要求的。即便不开孔,结构玻璃也应采用钢化处理,因为玻璃是典型的脆性材料,钢化处理后,玻璃的脆性得到极大的改善,即玻璃的断裂韧度提高了。尽管目前还没有测量玻璃断裂韧度的方法,也没有规范采用断裂韧度来表征玻璃的力学性能,但玻璃的断裂韧度是客观存在的,作为结构玻璃,其断裂韧度的提高无疑是极为有利的。半钢化处理的玻璃,其断裂韧度比钢化处理玻璃断裂韧度低得多,因此结构玻璃应进行钢化处理。至于钢化玻璃的自爆问题可通过以下途径解决:其一是结构玻璃原片必须采用超白浮法玻璃中的优等品。其二是适度钢化,即钢化玻璃允许碎片数应在30—90粒之间。其三是钢化玻璃表面压应力应均匀,即表面压应力最大值和最小值之差不应超过12MPa。其四是结构玻璃钢化后必须进行均质处理。其五是玻璃板边部精磨抛光。采用这些措施,结构玻璃的自爆率应当极低。

结构玻璃应采用夹层玻璃。一般夹层玻璃可采用PVB胶片,但是结构玻璃必须采用SGP胶片,因为SGP的粘接性更强,且均有一定的残余强度,由SGP胶片构成的夹层玻璃的刚度更大。夹层玻璃都有叠差,一般夹层玻璃的叠差较大,对于大板面夹层玻璃,最大叠差可达6mm。作为结构玻璃,夹层玻璃的叠差非常小,不得超过1.0mm,特别是孔边的叠差更是严格限制,因为要保证组成夹层玻璃的多片玻璃共同工作,同时受力,玻璃板孔边必须保证叠差极小。结构玻璃的孔必须进行严格的质量控制,保证孔周受力均匀。

4.2 加工设备要求

(1)裁切、磨边抛光

目前没有标准规定多大的玻璃板为超大尺寸,一般认为玻璃板一边边长超过8m即为超大尺寸玻璃。如此大的板面,边长偏差要求小于1.0mm,采用一般裁切设备根本做不到,必须采用加工中心进行加工,因为加工中心的设备精度达到小数点后第八位。

超大尺寸玻璃板的精磨边和抛光对磨边机的要求也比通常的磨边机要求。超大尺寸结构玻璃磨边时不但要控制好尺寸公差,还要严格控制磨边质量。宽度边尺寸控制在±1.0mm,高度边的尺寸公差控制在±2.0mm,对角线控制在对角线长度的0.05%,倒棱宽度控制在2.0mm±0.5mm。必须倒安全角,超大尺寸结构玻璃必须进行精磨边处理,端面须精磨光亮,多片玻璃的叠差控制在1.0mm以内。

(2)钢化

目前钢化设备最大的加工能力为3660mm*18000mm,超大尺寸钢化玻璃不但要控制好钢化玻璃的表面应力,还要控制好钢化玻璃的平整度(词条“平整度”由行业大百科提供)和外观视觉效果。

超大尺寸钢化设备要求钢化玻璃的外观质量和视觉效果,即必须保证钢化玻璃的碎片数为30—90之间,钢化玻璃的表面应力必须大于90MPa,且钢化玻璃表面应力的最大值和最小值之差小于12MPa。对钢化炉内各点的温度差不得超过5度,并且要求快速均匀加热,迅速冷却(词条“冷却”由行业大百科提供),风压偏差不得超过2MPa,需要快速出炉从而形成钢化玻璃的表面应力。超大尺寸钢化玻璃的平整度控制在0.005%以内,同时要求超大尺寸玻璃的外观视觉效果,不得存在明显的变形和风斑不均现象。滚波纹的变形边部控制在0.08mm/300mm,中部波形控制在0.04mm/300mm,并要求辊波纹平行于底边。外观质量:距600mm处目视观察不得出现明显的麻点和局部片状或团装的应力斑,钢化后的玻璃不得出现白雾缺陷。

超大尺寸结构玻璃必须采用均质钢化玻璃,均质过程中的温度必须达到290度±10度,在此条件下保温(词条“保温”由行业大百科提供)至少2小时(建议保温150分钟,因为超大尺寸玻璃面积大,受热不均匀,超大版玻璃自身重,为了保证恒温均匀),在保温过程中时刻监控记录保温时的温度变化情况,降温时达到70度以下,均质采用的热电偶必须经过专业校准,并要求每年校准一次,超大尺寸结构玻璃均质时必须在玻璃表面贴热电偶,并按照均质要求的位置和数量进行张贴。均质完成后要对均质的玻璃提供完整的均质报告,否则判定均质处理不合格。

(3)夹层合片

超大尺寸结构玻璃必须采用离子型中间层做为夹层玻璃的中间层,在加工中必须采用高温高压并进行封边处理,具有高强度的抗弯性能和超强的撞击性能,同时具有破碎后不倒塌的优点。

超大尺寸结构玻璃必须有一层离子型中间层或多次离子型中间层构成,需具备结构玻璃的设计要求。夹层必须在十万级以上的净化室内进行合片,合片室须有温湿度控制装置,并保持正压,光线充足良好。结构玻璃表面必须进行清洗,并且不残留其它异物,合片前对玻璃表面和离子型中间层进行目视检查,对异物及时清除。

合片时保证结构玻璃的底边和可见边的叠差,对多层玻璃合片时需保证夹层玻璃的厚度方向与玻璃表面垂直,合片后预留1-2mm的中间层,由于玻璃板面较大,合片后需对玻璃边缘进行简单的固定。超大尺寸结构玻璃必须在真空状态下进行加工,保证夹层玻璃的中间层充分融化并粘接。对夹层结构玻璃进行涂刷封边剂处理,减少夹层玻璃因中夹层吸收空气中的水分而影响玻璃的使用寿命。

超大尺寸要在恒温、恒湿、正压、10万级洁净合片室进行合片,对于厚度100mm的玻璃,在SGP夹层拼接技术上,视觉无缺陷,拼接缝肉眼达到不可视。图8为夹层玻璃边部质量。

图8夹层玻璃边部质量

5. 结束语

玻璃的品质越来越高,设计师的视野越来越广,传统全玻幕墙已不能满足设计师和业主的需求,无肋全玻幕墙的市场空间势必越来越大。