本篇文章内容由[中国幕墙网]编辑部整理发布:

“充油密封胶”可谓是长期潜伏在硅酮密封胶(词条“硅酮密封胶”由行业大百科提供)行业的一颗“毒瘤”(就像是添加了三聚氰胺的牛奶),严重危害着幕墙门窗的安全。尤其是在当前密封胶下游市场需求增长乏力、上游原材料成本却居高不下的大背景下,越来越多的硅酮密封胶生产企业为了追求眼前利益,放弃质量底线,偷工减料,用廉价的、会劣化密封胶品质的工业白油取代价格昂贵的硅酮密封胶关键主材——有机硅基础聚合物,短期来看产品成本是“立竿见影”地下降了,但随着此类劣质产品的大行其道,除了给建筑门窗幕墙产业埋下了不少的安全隐患,更对社会资源和大气环境带来诸多不利影响。今天,不论您是业主还是开发商,亦或是设计院、工程施工单位,如果稍有不慎选用了“充油”的密封胶产品,等待您的可能是以下巨额的“买单”。

为“短命”的产品买单:

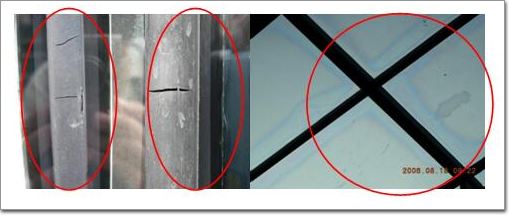

“充油密封胶”在进行5000h紫外老化试验时,只经过500小时老化,弹性就急剧下降,胶体变硬;3500小时后,还出现了严重的粘结性问题,胶体直接从基材(词条“基材”由行业大百科提供)表面脱落。固化的“充油密封胶”时常会带给我们弹性还可以的错觉,殊不知使用一段时间后,填充的工业白油就从密封胶中迁移、扩散出来,最终导致密封胶自身变硬、开裂、甚至出现不粘接的问题。

图1 某建筑铝板幕墙充油耐候胶(词条“耐候胶”由行业大百科提供)开裂、硬化

图2 某建筑铝塑板幕墙充油耐候胶开裂、硬化

现在的建筑幕墙工程质量保修期通常不低于3年,而建筑幕墙防渗漏的保修期更长,一般不低于5年,而充油密封胶中的工业白油挥发出来一般需要半年到2年时间,也就是说密封胶在质保期内出现开裂、硬化等各种“并发症”的概率几乎是100%。当建筑主体出现接缝漏水、甚至由此引发板块脱落时,必将产生高额的维修费用。“充油密封胶”在施工初期看似节省了材料成本的开销,实际上通过使用期限、安全寿命的换算,用户付出的代价极高。

为“捣乱”的产品买单:

有人可能会说:密封胶和玻璃、铝板、石材等材料相比,在工程用量中占比不大,只要集中资金,把钱投在优质“主材”身上不就没事了!但这却恰恰中了“充油密封胶”生产企业的低价竞争圈套。

殊不知“充油密封胶”还会对铝板等造成渗透污染,且这种污染不同于垂流污染,是不可逆的,无法通过清洗去除。爱面子的业主,爱漂亮的设计师,看到自己的作品(MONEY)被“充油密封胶”搞得泪流满面,是否也在悔不当初,心中滴着血。

图3某建筑由充油硅酮耐候密封胶造成的铝板幕墙污染

事到如今,除了“换皮肤”真的别无它法,唯一可以友情提示的一点,记得在返工时务必选择一支“不充油”的密封胶。

同时,如果充油硅酮耐候密封胶与中空玻璃有接触,所充工业白油还会迁移渗入到中空玻璃,导致中空玻璃的一道密封丁基胶被溶解而出现流油、彩虹现象。也就是说即使玻璃选择的是最顶级的品牌,节能保温(词条“保温”由行业大百科提供)、透光隔热等产品性能完美,但也会因为“充油密封胶”这个捣蛋鬼,而变得体无完肤。

图4充油硅酮耐候密封胶开裂和中空玻璃出现流油、彩虹现象

可以说玻璃、铝板和石材三大幕墙工程外立面材料,几乎占据了市场90%以上的市场份额,而出现这些问题后,小修小补通常已经无济于事,只能极不情愿的选择“买单”!在返工时除了作恶的“充油密封胶”本身,玻璃、铝板和石材全部沦为了“躺枪者”,产品更换和实施维修将造成巨大的社会资源浪费。

数说“充油密封胶”的五宗“罪”:

1. 直接损失:包括材料(密封胶、玻璃等)费用,人工费用,设备(吊船、脚手架等)费用等。

2. 间接损失:如品牌形象影响,社会影响,建筑的办公、租售影响。

3. 时间浪费:一般而言,从下单到安装、打胶,或耗时近2个月。

4. 管理浪费:项目报备、审批、现场,材料采购等都无形中增加了管理工作量。

5、安全风险:如若问题没有得到及时解决,失效的幕墙门(词条“门”由行业大百科提供)窗(词条“窗”由行业大百科提供)就像一颗“定时炸弹”,随时随地都可能威胁到人民大众的生命财产安全。一旦发生安全事故,企业业主不仅要面临赔偿问题,还有可能陷入巨大的舆论风波,品牌信誉受到严重损害。

环境污染的单,谁也买不起:

上述两种情况,所带来的影响主要还集中在经济层面的浪费,而近年来,随着我国城市化进程不断加快,建筑行业迅速发展,胶粘剂与建筑类涂料使用过程中排放的挥发性有机物(VOCs)带来的环境问题也引起了广泛关注。

工业白油主要为饱和的环烷烃与链烷烃混合物,是原油经常压和减压分馏、溶剂抽提和脱蜡,加氢精制而成。“充油密封胶”中,由于工业白油与硅酮密封胶相容性差,一段时间后,会从硅酮密封胶中迁移、渗透出来,接触光和热后会慢慢氧化,不断往环境中释放出VOCs。

图5 VOCs已经成为污染环境的慢性毒药

据相关数据统计,目前我国市面上每年产出至少约80万吨左右用于室内外装饰装修的硅酮密封胶,其中约80%以上是充油密封胶,工业白油填充量保守估计在10%左右。这样算下来,每年徒增了6.4万吨左右(80万×80%×10%)VOCs排放量!

而VOCs的大量排放,是形成PM2.5的重要因素,也是形成雾霾的重要原因之一。基于此,从国家到地方都纷纷出台政策,对挥发性有机物(VOCs)的污染控制作为治理大气环境的重点内容。如2017年京津冀三地同步实施的《建筑类涂料与胶粘剂挥发性有机化合物含量限值标准》中就明确指出:源头的配方完善才是胶粘剂与建筑涂料使用过程中VOCs减排的核心。因此直接控制产品中VOCs含量,采用低VOCs或无VOCs的环境友好型产品,形成建筑涂料与胶粘剂行业从用途管控、配方设计、毒性替代、使用监管等VOCs减排一体化战略,才可以降低建筑涂料行业与胶粘剂行业VOCs排放。

另一方面,由于工业白油成分复杂,主要包含饱和烃矿物油(MOSH)及芳香烃矿物油(MOAH)。评估显示,MOAH或具有基因毒性和致癌性,特别是包含多于三个苯环的多环芳烃类矿物油具有致癌性。因此,长期工作在“充油密封胶”环境下的人群(如车间工人、密封胶施胶工人),也会易接触到矿物油及其挥发物,对身体健康极为不利。

“充油密封胶”危害多多,环境的污染,将对人类的生存带来不可逆转的影响!拒绝“充油密封胶”,减少VOCs排放!

算帐!企业利润、社会资源、人类环境:

按照密封胶行业年产估值80万吨进行粗略计算,每年将产出约64万吨的充油密封胶,若因质量问题必须进行更换。按照平均20元/公斤进行计算,仅密封胶的成本浪费将达到128亿元,其中的人工成本是密封胶成本的一倍,达到256亿元,两项费用合计超过384亿元。当中还不包括中空玻璃的更换成本、吊船等其他工具的租赁成本、管理成本等,如果再加上这些,那造成的社会资源的浪费更加不可估量。

因此,从短期来看,选用低价的、劣质的“充油密封胶”,价格便宜,投入成本稍低;但从长期而言,一旦出现问题,后期的维护费用、返工时付出的产品成本、人工成本、品牌损失等等,这些代价可能是密封胶本身价格的几倍甚至几十倍;不仅没有节省费用,反而增加成本,无疑是对社会资源的巨大浪费!除此之外,因为质量底线的失守、道德的滑坡,给社会风气也带来不利影响,不利于行业的高质量发展。充油密封胶对大气环境和使用者的危害更是让我们付出巨大代价!

维护行业公平竞争环境,保护社会资源,共建美好生存环境,需要行业各界同仁坚守质量底线、坚守道德良知,坚持高质量发展,共同携手为维护行业安全、健康发展而努力!而建设美丽中国、建造美好生活是每一个公民的责任与义务,远离充油胶、谨防环境“杀手”,还人类一片洁净的蓝天白云,更是我们每一位门窗幕墙人应坚守的道德良知!

科普小知识:DIY鉴别充油胶!

在“薄膜测试法”小实验的帮助下,“充油密封胶”无处遁形!