2、优化异形曲面表皮——通过曲率分析、曲面拟合,使曲面铝板加工方便可行,保证建筑效果;

首先根据雨篷模型进行整体曲率分析,发现大量铝板的曲率由上端到下端呈越来越小渐变(颜色蓝色曲率为最大,红色为最小),即为双曲面。4

不仅如此,曲面四边边线为样条曲线,这使得我们无法输出准确的加工参数给加工厂指导加工。

另外,若大批量的进行双曲面加工,加工厂需根据每块曲面进行找点铸模加工,加工工艺复杂,在保证建筑效果的前提下,通过三维拟合成近似单曲,减小了铝板加工难度,从而能够更有效的保证加工质量。

现在我们可以结合曲面曲率渐变的特点对曲面进行处理,曲率大的地方我们尽量保持原曲面的弯曲度,从原曲面边线提点优先用三点弧拟合,并得出的曲面与原先面进行比对、调整以选出最接近原曲面的拟合面,曲率小的地方我们根据刚才拟合得出来的面进行延展并与原曲面比对,以保证整块铝板的平滑过渡。下面结合截图来展示拟合后的效果。

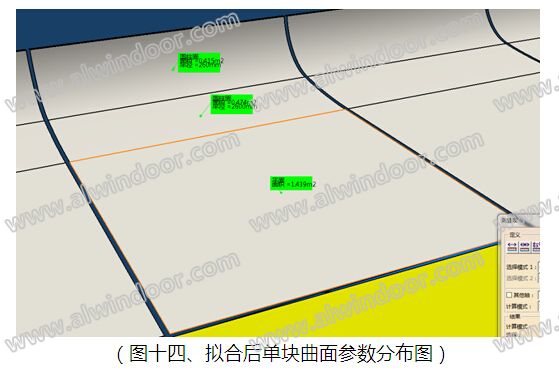

我们以曲率小的上下两端边线作为直线边,侧边边线以一个弯曲度方向扫掠进行重建面,拟合后的曲面几乎近似单曲,曲率都呈现为零。

下面我们把拟合后与未拟合的曲面重叠,以各个视角来观察两者区别。

根据上图的对比,两曲面重叠几乎接近,偏差在可接受的误差范围内。

现在我们对整体拟合后的效果进行查看分析平滑过渡性,下图我取了整个雨棚拟合后的局部一段,两相邻分格之间过渡平滑。

上图我们能看到有白色,黄色,红色颜色区分,这是根据不同段的曲率特点,我们进行了不同半径的拟合,在模型里,我们把它用图形集来分类,这样我们就能直观的看出每块曲面的特点,发给加工厂,他们也能更直观的进行参数的输出。

由上图我们可以看到原曲面已由两小块单曲面加一块平面(词条“平面”由行业大百科提供)组合,单曲面半径都为整数,这样我们可以直接从模型中生成带参数的加工图,这样不但简化了加工工艺,节约了成本,而且每相邻的曲面我们进行标准化处理具有同等的半径,加工厂拿到模型就可以直接出加工图进行生产,大大提高的生产效率。

最后,我们得出经拟合后的完整表皮模型:

3、确定节点(词条“节点”由行业大百科提供)构造形式——结构安全合理、安装方便快捷;

节点构造的要以表皮分格为基础进行设计,根据拟合后的表皮模型进行分格,如下图:

经过模型的剖切可以得到典型部位的节点剖面,在此剖面基础上通过节点构造设计作出雨篷典型部位的节点图。

进行雨篷的结构设计的主要思路就是通过雨篷的表皮模型向内偏移一定值,得到一个包络曲面,然后在这个曲面以内的空间进行雨篷结构的布置。

通过表皮模型分析,根据区域划分,确定各区域的结构形式。

经过力学分析计算合格后,最终确定结构的形式和节点构造。

4、根据节点构造进行BIM参数化建模——模型完整、注重细节;

建立雨篷结构模型:

上一页123下一页

上一页123下一页