中空玻璃用聚异丁烯(PIB)热熔密封胶(俗称丁基密封胶)是粘塑性材料,功能是保障组框和粘结成型,为产品提供一道密封屏障。JC/T914是依据国情制订的产品标准,至今未见国外同类标准可供参照,在产品质量控制和适应中空玻璃生产中,发挥了重要作用。随着中空玻璃产量迅速增长,丁基密封胶步入规模化生产,应用技术明显提高,为提升产品标准科学性和适用性创造了条件。本文着重分析丁基密封胶应用、组成、物理性能及其相互关联,讨论产品技术要求并提出一些可供参考的建议。

1 丁基密封胶主要组成

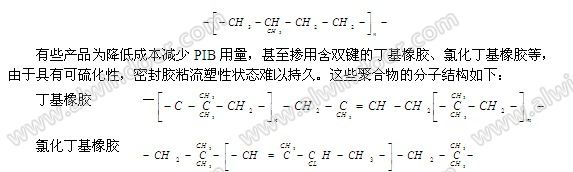

密封胶的工艺性能和密封性能取决于产品配方组成。丁基密封胶的基胶是液态聚异丁烯(PIB),状态为黏性流体,分子量4~9万,用量一般在40%以上。PIB是非晶态碳-碳主链均聚物,不含双键,永不固化,具有与石蜡类碳氢化合物相近的化学惰性,赋予丁基密封胶优异的耐化学腐蚀稳定性,耐气候、热和浸水老化,对空气、湿气和其他气体渗透率极低,甚低表面能使其对PE、EPDM等难粘性材料浸润和触粘,玻璃化温度极低(-60℃),能随外力作用塑性流动反复变形,但是由于PIB溶于烃类溶剂,丁基密封胶不耐油。聚异丁烯分子结构如下:

丁基密封胶组分中需要添加增粘剂、润滑剂、软化剂和填料等。用于增加初始粘结力的增粘剂,一般常用松香、古马隆树脂、歧化松香类树脂等,大多以固体粉末状加入;润滑剂和软化剂常用于调整产品操作工艺性,一般采用热-紫外线辐照不挥发的氧化聚乙烯等,以保证中空玻璃内在质量;填料大多用碳黑及碳酸钙粉体,经热熔共混提高体系的可塑性并屏蔽紫外线,有利于耐久密封。

值得注意的是丁基橡胶或氯化丁基橡胶的供应状态非流体,掺用这些成分往往要添加溶剂油以改善加工性,在热-紫外线辐照下中空玻璃内表面可能结雾,影响产品耐久透明性。

2 中空玻璃组框、合片中丁基密封胶的应用功能

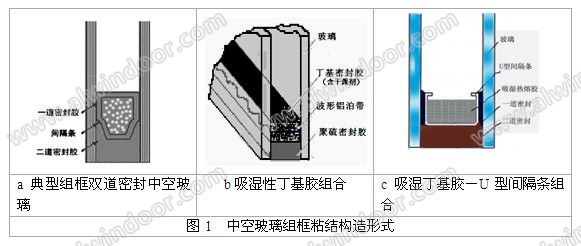

中空玻璃结构成型过程始于丁基密封胶插接间隔条组成间隔框,在间隔框指定表面热涂规定尺寸的丁基胶,然后在合片机上压合两片玻璃并填充外道密封胶。成型粘结的中空玻璃立放在支架上,该阶段中间隔条-玻璃合片粘结和定位有赖于丁基密封胶,基本结构形式如图1。

丁基密封胶以圆柱状体混炼胶供应,可直接装填热压挤胶机,经排气后在高压下以熔融粘稠流体状态挤出,挤出速度与间隔条运动速度同步,熟练的手持操作可保证涂覆粘着的胶条规整、连续。目前常见的问题及起因有以下分析:

1)挤注在间隔条侧向表面的丁基胶里出外进,出现不整齐的毛边,原因可能是注胶嘴局部被异物堵塞或有毛刺,应经常检查胶嘴,清理出口,必要时应做修整和光滑处理。

2)合片后的玻璃透过可见胶条中有白线(粘结间隙),原因可能是注胶速度不匹配,或装填机器后空气没有排净,或供应的丁基胶内夹杂有空气;

3)挤注的胶条断线,原因可能是热压温度过低,或胶的粘流性不足,或温度过高产生过度熔融流淌,或胶中有气泡;

4)间隔条与丁基密封胶粘接不良,原因可能是界面油污和灰尘,或丁基胶的初粘性欠佳,或间隔条传送带速度与挤出速度与不匹配导致浸润不良,或压轮的位置不当,引起粘结错位。

3 中空玻璃应用中丁基密封胶密封功能

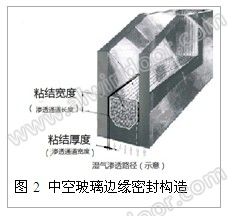

单道密封的中空玻璃适用寿命很短,可见内层密封的重要性。丁基密封胶湿气透过率≤1 g/m2•d,边缘粘结宽度(渗透通道宽度)约7mm,粘结厚度(渗透路径长度)0.3~0.6mm(图2)。湿气渗透速度取决于丁基密封胶的湿气透过率和粘结厚度,如若按粘结厚度0.6mm计算,湿气渗透致使中空玻璃饱和吸湿的理论年限超过30年。建筑中空玻璃早期失效的影响因素较多,高温、高湿环境的作用是显著因素,高湿度增大水蒸气扩散渗透压,高温提高中空玻璃内部气压使面板挠曲变形拉伸胶缝 ,即扩大渗透面积,加速湿气渗透。有必要通过试验测定其量化关系。

近年来建筑中空玻璃内层渗油、流油、甚至流淌丁基密封胶黑色胶块的现象是由发生事故(图2、图3),原因是外层密封胶中的烃类油或增塑剂渗入,导致丁基密封胶溶解、析出甚至溃烂坠流。应杜绝外道胶掺用溶解聚异丁烯的油或增塑剂,也应防止掺油的丁基密封胶,如通过紫外发雾性试验和热失重试验检出。

4 丁基密封胶技术性能分析

4.1 现行标准要求

标准规定了产品的最低性能要求,包括外观、密度、针入度、剪切强度、水蒸气透过率、热失重、紫外线发雾性、低温柔性等 。为深入分析与产品一致性及功能相关的性能,表1列出市场常用6个牌号(包括进口)产品的主要性能试验结果。

上一页12下一页

上一页12下一页