在幕墙设计时,考虑幕墙玻璃副框及开启扇安装尺寸要求,外形尺寸受到限制,不能缩小宽度尺寸,我们采用型材计算时,可能壁厚2.5mm就可以满足要求了,但若采用开口型材,为了满足规范要求,就必须采用3.0mm壁厚铝型材。材料重量增加,成本加大。

3.2幕墙横梁

《

玻璃幕墙工程技术规范》要求,当横梁跨度不大于1.2m时,

铝合金型材截面主要受力面部位的厚度不应小于2.0mm;当横梁跨度大于1.2m时,铝

合金型材截面主要受力面部位的厚度不应小于2.5mm。如果设计计算2.0mm厚度横梁满足要求,我们尽量不要将横梁跨度大于1.2m,已接近1.2m为宜。

3.3幕墙装饰型材

幕墙装饰型材比如:扣盖、扣座、装饰

封边等,这些型材虽说是壁厚都是比较薄,相比较重量较轻,但是,由于这些材料(工件)只是装饰作用,除了自身安装强度达到要求外,不参与承受幕墙荷载。因此,如果将这些装饰性的材料参与幕墙的受力,也将节约材料成本。

(1)尽量采用闭口截面的铝型材,取消扣盖。

(2)将

明框幕墙装饰扣座、扣盖与立柱和横梁一体化设计,采用

隔热条媒接。

(3)开启

窗上下框料尽量与横梁一体化,专用开启扇横梁用料。只要数量达到一定程度,增加

模具费用均摊成本不会很多。

上述内容仅仅是从节约材料上考虑的,仅做为参考。具体情况还要根据工程实际情况来定,依据设计师的经验来设计。

4、型材设计计算取材

《

玻璃幕墙工程技术规范》要求,立柱与横梁在风荷载(或重力荷载)作用下,其挠度不得超过支点间距的1/180;强度计算值不得超过铝型材的

强度设计值(强度极限)。如果计算值超过允许范围,那是不允许的,是设计的失败。如果计算值远远小于规范要求允许范围,那设计也是不成功的,说明设计选用的材料不合理的,浪费材料。因此,设计采用的铝型材强度、挠度计算在允许的范围内,并且接近允许的极限值(设计值),这样材料才不会浪费,真正做到“才尽其用”。材料的不浪费,就是成本的节约。

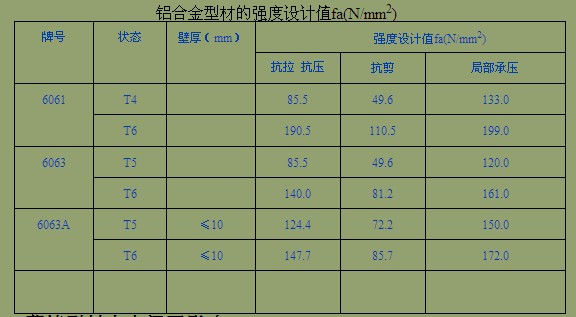

不同牌号的材料,不同的处理状态,其强度设计值是不同的,市场价格也不同。因此选用材料时一定要根据设计幕墙的情况,参照耗材、价格对比,来确定材料的牌号与状态见下表。可能采用的材料牌号、状态市场价格比较高,但是其强度设计值大,反而会降低材料消耗,节约成本了。

5、幕墙型材支点间距影响

铝型材(立柱、横梁)其

抗弯强度σ计算公式

σ=M/W = SkLh2/(8 W)

Sk—荷载组合作用下产生的最大

弯曲应力值(N/mm

2)

L—型材之间间距(mm)

h—支点间距(跨度)(mm)

型材的挠度f计算公式

f=5 SkEL h4/(384EI)

I—惯性矩(mm4)

SkE—荷载组合作用下最大弯曲应力标准值(N/mm

2)

L—型材(立柱或横梁)间距(mm)

h—型材支点间距(跨度)(mm)

E—铝材弹性

模量(N/mm2) 铝材E=0.7×105。

从抗弯强度计算公式与挠度计算公式可以看出,抗弯强度与其支点间距的平方成正比,挠度与其支点的四次方成正比。如果将支点距离缩小,那么将会降低抗弯强度和减小变形挠度,可减小型材的截面尺寸。

立柱的支点间距除了与楼层层高影响外,与支点的设计有关。

(1)层间梁高尺寸较大时,设计上采用同层双支点,这样实际支点距离就要比层高尺寸小。

(2)立柱内采用加钢插芯或支撑钢架,铝立柱受力支撑点变多。

(3)横梁采用合理的分格尺寸。横梁与横梁之间间距大了,型材截面加大,线密度增加;距离小了,虽然横梁线密度小了,但是,横梁数量增加,材料不会减少。因此,横梁优化设计需要一个非常科学的理论计算基础。

(4)改变传统的支点方式。图3是条带形幕墙,如果按传统的设计,将会在层间设计支撑,靠立柱与主体连接,见图4,这样,立柱就要满足强度、挠度要求,线密度就要很大。因为立柱支点间距3600mm。但是如果改变传统的支点连接方式,见图3,横梁的支点间距为2000mm,而立柱最大的支点间距才1500mm。这样我们把横梁截面尺寸变大一点,满足要求即可,而立柱线密度将会大大减小了。铝材重量减小。

这里,只是支点增加,

预埋件、

转接件数量增加,但总的来说,只要成本降低,就是我们的目的,不管采取什么方案,只要优化、比较,采取既保证幕墙功能、质量、将来维护方便,又经济、成本低的设计方案。

6、综述

在幕墙设计中,主要取决于型材的系统设计。一个成功的设计,不但体现出设计的先进性,合理性,而且在相同条件下,还必须要保证其经济性的系统优化设计,只有从质量、成本上体现出优化设计理念,才会使设计趋于完美。在施工过程中给企业带来更大的经济效益和社会效益。【完】

上一页12下一页

上一页12下一页