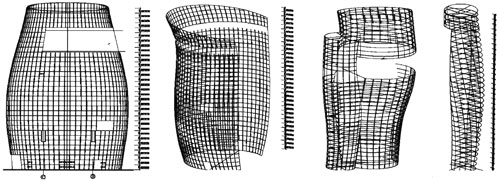

在南、北立面的马鞍通道人口处,由于外形和玻璃分割线所限,使钢结构龙骨的加工和玻璃的加工安装碰到很大的难题。

固定玻璃的次龙骨是曲线形,而固定玻璃的槽口又要与玻璃的边缘对应,这就出现了次龙骨为曲线扭曲形状;异形边双曲面玻璃最大长度达

3680mmXl200mm,这在国内玻璃加工业是从未遇到过的难题。经多次论证和试验,确定了加工安装方案:

①钢龙骨的分两步进行,首先将龙骨的外形按设计要求的曲线制作成形,保证将误差控制在土1.5mm之内,并预安装到位,再按每隔lOOmm作一个与玻璃面的切线对应点,确定扭曲度数并逐级校正成形,确保玻璃边缘与龙骨槽口吻合。

②异形双曲面玻璃的加工采取每片玻璃对应一个钢

模具的办法。用网格式空间模形确定玻璃下料尺寸。在模具制作时按网格横线条的曲度将钢管弯曲成形。每隔lOOmm一根曲形钢管并按网格的竖向线条曲度拼接成空间双曲面模具,并预留出玻璃在烧制过程中回弹尺寸余量,保证玻璃的曲面偏差在±2.5mm之内,外形尺寸偏差在±3mm之内。

经过严格的对加工制作、现场安装每道工序控制,解决了一个又一个的技术难题,一个由360个钢模具加工出来的尺寸各异、形状不同的玻璃马鞍体通道如期建成,完美的达到了建筑效果的要求。

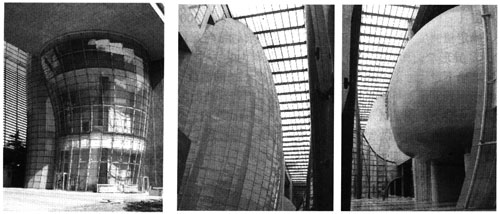

3、玻璃旋体

四个各具特色空间玻璃旋体的共同特点是在竖向坐标的一系列圆心随着高度的变化在空间不断飘移,每一层玻璃水平分割线的圆心坐标位置各不一样,最大相差3670mm,并由半径不断变化的圆弧在空间组合形成空间弧面。旋体最高为38.5m并高出屋面8.5m异形玻璃的基本分割为1000mmXl000mm。(如图)

1号旋体的最大直径为24m,最小直径为15.8m,总高度34m。玻璃为上下两点支承,玻璃之间为

搭接开缝式连接,安装在钢结构的外侧;2号旋体的最大直径为25m,最小直径为19.5m,总高度为34m,玻璃为上下两点支承,玻璃之间为搭接开缝式连接,安装在

钢结构的内侧;3号旋体的

截面为大、小圆相交,并分室内、室外两部分。大圆最大直径18m,小圆最小直径13m,总高度为38.5m;玻璃均为四点支承,玻璃之间为搭接闭缝式连接,室内为钢化夹胶玻璃,室外为中空

钢化玻璃。在3号旋体的顶部设置了点支式斜面

玻璃采光顶;4号旋体的截面随圆形,竖向支承结构和竖向玻璃缝均为螺旋式,旋体总高度为32.8m,玻璃为上、下两点支承,玻璃之间为搭接开缝式连接,玻璃安装在钢结构的外侧。(如图10)

图10 空间玻璃旋体实拍图

空间玻璃旋体钢结构的设计、施工难点在于结构空间组合的任意性.共计320根体形各异的钢管需要进行空间三维加工,其中主管为q0159X 6mm,次管为120X 60X 5mm矩形管,结构与

玻璃板面是通过不锈

钢爪件连接,安装精度要求极高。在6200个玻璃安装

点上,每个点的尺寸误差都必须控制在土2mm之内。

为解决技术难题,在设计中根据工程特点发明了新的节点并使用在本工程上:“双头连接驳接头”、“可调式

转角支承爪件”、“双层玻璃定位夹”等,都是针对本工程设计的特殊节点。既解决了设计于施工难题又满足了建筑造型的要求。

在

结构设计上充分利用先进的结构计算软件建立四个旋体的空间模型,对旋体的每一条

杆件都进行静力学和动力学的分析。确保结构的安全性。

由于该结构体系为空间变化,形体复杂,一方面要保证龙骨结构视觉造型上的艺术性,另一方面还要控制钢结构加工、安装的误差。在结构设计中采用专用3D建模软件,准确确定弦体曲面位置和结构的空间参数,以保证施工图设计和加工工艺的精确度;工厂加工时采用了三维

刚性胎模控制、检测几何尺寸保证每根钢管的空间

弯曲度;现场安装时将每根钢管的电脑定位座标用全站仪三维空间定位,再用激光经纬仪配合跟踪测量,以确保玻璃安装时准确无误。

在北京天文馆新馆玻璃幕墙和玻璃旋体施工中采用了多项新工艺、

新材料、新技术,其难度之大精度之高为国内钢结构和幕墙的设计、安装所不多见的,其中许多地方都打破了常规,为国内幕墙特殊异型钢结构的安装,积累了丰富的经验。

参考文献

[1)《jC京天文部馆新馆施工图技术说明》——深圳三鑫公司

[2]《

点支式玻璃幕墙设计与施工》——

王德勤

[3]《北京天文馆新馆幕墙工程施工工艺》——深圳三鑫公司

[4]《北京天文馆新馆幕墙结构相关技术》——王德勤

[5]《

玻璃幕墙工程技术规范》

与【】相关热点资讯:

【了解更多 “” 相关信息请访问

幕墙专区 】

上一页1234下一页

上一页1234下一页