本篇文章内容由[中国幕墙网ALwindoor.com]编辑部整理发布:

摘要:本文结合“深城投湾流大厦项目”,探讨了幕墙立柱采用双支座体系时,“四性”试验抗风压性能变形检测时,立柱实际变形值与理论变形值产生差距的原因,以及解决该问题的办法。

关键字:单元式幕墙、超静定、支座位移、四性试验抗风压性能变形检测、分析

1 引言

随着建筑幕墙工程的发展,降低工程成本、避免材料浪费、创造更加低碳的生活,越来越成为今后发展的趋势。在幕墙设计过程中,通过幕墙结构的巧妙设计就可以减少建筑材料的浪费,进而达到环保节能的目的,比如在大跨度位置采用双支座体系。本文以深城投湾流大厦项目双支座体系为例,分析“四性”试验抗风压性能变形检测时,立柱实际变形值与理论变形值产生差距的原因,以供广大工程技术人员借鉴。

2 工程概况

深城投湾流大厦项目位于广东省深圳市宝安中心区滨海片区A002-0068地块,北侧为香湾三路,南侧为海天路,西侧为规划支路,东侧为宝兴路。本项目总用地面积5086.32m2,总建筑面积44857.33m2,其中地上32052.09m2,地下12805.24m2,建筑高度107.85米,属一类高层公共建筑,地下3层,功能为机动车停车库、设备用房及人防,地上22层,主要功能为商业、办公等,幕墙体系主要为竖明横隐单元系统。

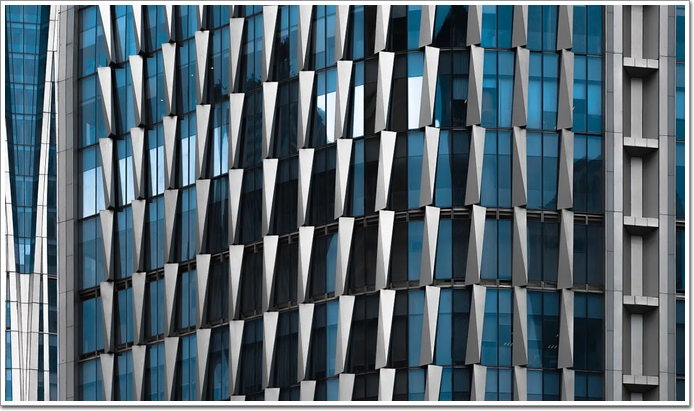

图1 建筑效果图

图2 计算位置索引

3 计算位置立柱挠度理论分析计算

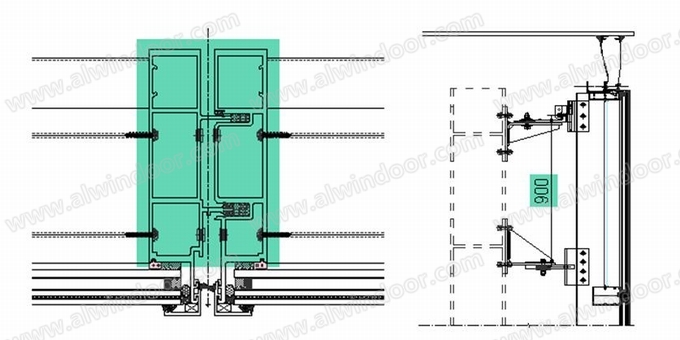

项目计算基本参数:基本风压0.75Kpa,地面粗糙度C类,标准层计算高度55m,负压墙面区,风荷载标准值依据《广东省建筑结构荷载规范》DBJ 15-101-2014计算可知为2.19kpa。标准幕墙分格1.43*8.8m,幕墙采用双支座,双支座间距为900mm。计算位置大样、节点图如下图3所示:

图3 计算位置大样图

图4 标准节点图

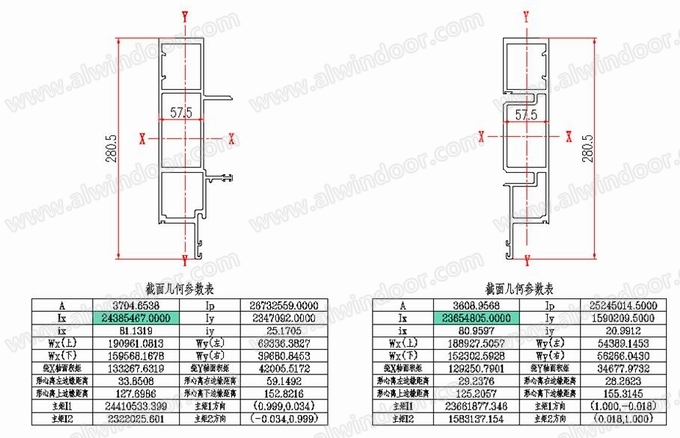

单元立柱采用叠合截面,立柱截面属性如下所示:

图5 立柱截面属性

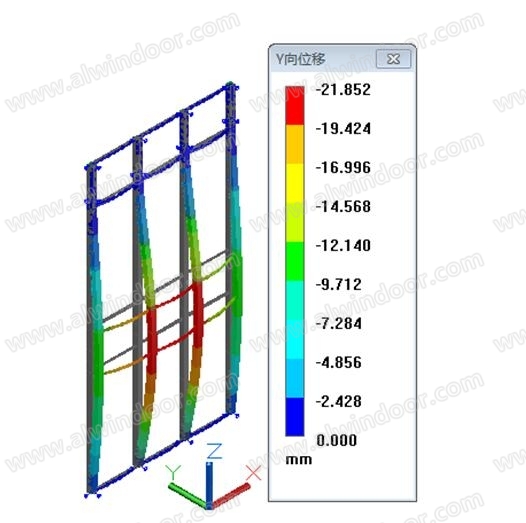

叠合截面之间不加任何连接,仅仅从构造上保证两者同时受力。发生弯曲变形(词条“弯曲变形”由行业大百科提供)时,在接触面间,两者会产生相互错动,亦即叠合截面不符合“平截面假定”条件。在正常受力情况下,型材变形在弹性范围内,因此两者各自沿自身截面中和轴产生挠曲(词条“挠曲”由行业大百科提供),且两截面未脱开,两者有着共同的边界约束条件,故两者挠度相等。则叠合立柱抵抗挠曲的刚度等于单元立柱两者刚度之和。采用3D3S整体建模分析立柱挠度,风荷载(词条“荷载”由行业大百科提供)标准值2.19kpa,双向板导荷载,立柱截面采用等效正方形截面(按照单元公母立柱X-X轴惯性矩等效,等效正方形边长a为154.95mm,等效过程不赘述)。

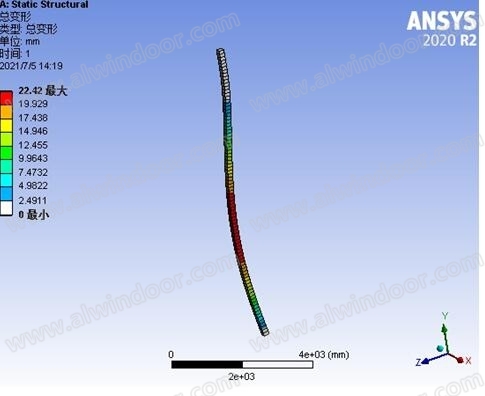

图6 立柱在风荷载标准值作用下的变形图

根据计算可知,立柱在2.19kpa的风荷载标准值作用下,最大挠度值为21.852mm,中间支座支座反力为39.144kN。

4 计算位置立柱四性试验(抗风压性能)实际挠度值

图7 实验室实测立柱挠度数据

图8 立柱测点分布

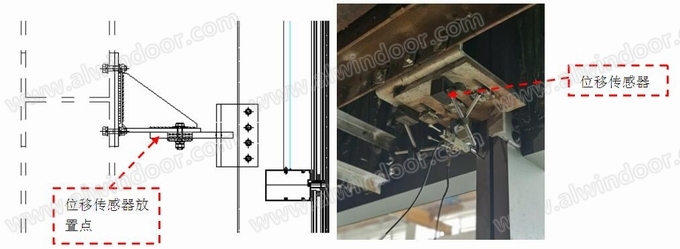

图9 中间支座位置1a位移传感器分布

正压即+2.19kpa作用,最大挠度值+29.16mm;负压即-2.19kpa作用,最大挠度值-39.12mm。实测值正负压差距34.16%,且与理论值误差为79.02%。根据现场位移传感器显示(位移传感器放置在支座码件上),1a号测点正压作用时产生了+3.51mm的位移,负压作用时候产生了-8.39mm位移。

5 支座位移时双支座体系立柱分析

超静定结构有一个重要特点,就是无荷载作用时,也可以产生内力。支座移动、温度改变、材料收缩、制造误差等所有使结构发生变形的因素,都会使超静定结构产生内力,即自内力,采用力法计算,力法基本原理如下。

力法是计算超静定结构的最基本方法。主要特点是:把多余未知力的计算问题当作解超静定问题的关键问题,把多余未知力当作处于关键地位的未知力-称为力法的基本未知量。把原超静定结构中去掉多余约束后得到的静定结构称为力法的基本结构,把基本结构在荷载和多余未知量共同作用下的体系称为力法的基本体系。多余未知量X1以主动力的形式出现。基本体系本身是静定结构,却可以通过调节X1的大小,使的他的受力和变形形状与原结构完全相同。

双支座立柱,如果支座B有微小位移,移至B’,梁的轴线将变成曲线,产生内力。实际上,如果去掉支座B,梁仍是几何不可变体系,不能发生运动。要使梁与沉降后的支座相连,必须使梁产生弯曲变形,因而在梁内产生内力。取支座B的竖向反力为多余未知力X1,基本体系为简支梁,如下图。变形条件为基本体系在B点的竖向位移△1应与原结构相同。由于原结构在B点的竖向位移已知为a,方向与X1相反,故变形条件可写出如下:

根据变形条件方程式可以计算出多余未知量,从而计算出梁单元内力及变形值,现阶段计算,采用结构计算软件,软件依托力学原理对结构体系进行计算。

以下为整体计算模型基础设置:①立柱采用梁单元计算,计算单元采用beam188,立柱总跨度8800mm,短跨间距900mm,B点约束UX /UZ两个方向,C点约束UX /UZ两个方向,D点约束UX/UY/UZ三个方向,整个梁单元约束RY,立柱截面采用边长为154.95mm正方形实心铝材;②对梁单元施加荷载值2.19*1.43*8.8=27.56kN集中荷载(软件会将此荷载均匀分布于整个杆件)。

图11 软件建模基础设置

图12 立柱变形图

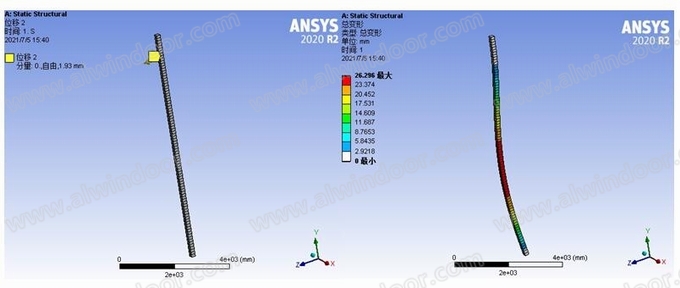

根据上述位移传感器得出支座位移,将中间支座位移值施加于计算模型,计算结果如下图所示:

图13 正压支座位移+3.51mm立柱挠度值

图14 负压支座位移+3.51mm立柱挠度值

正压计算值为+29.537mm与实测+29.16mm误差为1.3%,负压计算值为-39.83mm与实测-39.12mm误差为1.8%。误差较小试验与计算值吻合。

6 支座位移产生的原因

1:支座挂接位置存在间隙

图15 中间支座挂接位置现场详图

现场实测该处间隙达到5mm。

2:实验钢梁翼缘板薄弱

图16 中间支座挂接位置现场详图

根据上述计算,可知,在风荷载标准值作用下,中间位置反力为39.144kN,反力较大,而翼缘板仅10mm厚度,在此荷载作用下,翼缘板可能会发生变形。

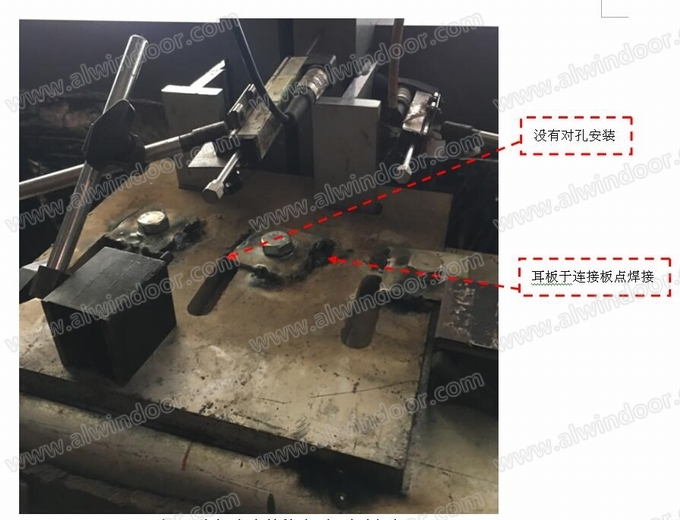

3:挂接螺栓(词条“螺栓”由行业大百科提供)没有连接好

图17 中间支座挂接位置现场详图

7 解决方案

1:挂接位置间隙处敲入钢板

图18 中间支座挂接间隙处理措施

2:钢梁位置翼缘增加钢肋板,提高翼缘刚度

图19 中间支座钢梁增加钢肋板

原方案位移传感器仅仅设置在立柱支座上,无法监测主体结构梁变形,在主体钢梁位置增加位移传感器(1#点位),监测主体结构梁翼缘变形,支座码件位移传感器(25#点位)。

3:螺栓位置严格按照设计对孔,提高耳板焊接(词条“焊接”由行业大百科提供)质量(此项由于实验时间关系没来得及整改)

通过前两项整改,再次进行实验,实验结果如下:

图20 立柱实测挠度值

正压即+2.19kpa作用,最大挠度值+28.29mm;负压即-2.19kpa作用,最大挠度值-26.12mm。

图21 1#、25#点位位移值

1#点位(主体结构梁)正压作用下移动+0.78mm,负压作用下移动-0.59mm,25#(立柱支座)点位正压作用下移动+3.18mm,负压作用下移动-1.93mm,主体结构梁翼缘板增加了加劲肋之后移动值较小,对整体挠度影响较小,则主要的支座位移还是由于立柱支座的变形产生(此处认为可能是连接螺栓耳板位置焊接质量不达标导致)。

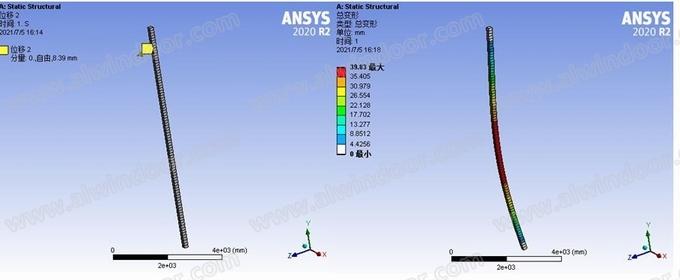

采用软件分析支座移动+3.18mm和-1.93mm时,立柱挠度值:

图22 正压支座位移+3.18mm立柱挠度值

图23 负压支座位移-1.93mm立柱挠度值

正压计算值为+28.854mm与实测+28.29mm误差为2%,负压计算值为-29.296mm与实测-29.12mm误差为0.6%。误差较小试验与计算值吻合。

8 结论

根据上述的分析,可以得出以下结论:

a) 幕墙双支座模型属于超静定体系,支座位移会产生附加变形;

b) 当试验结果与理论计算模型误差较大时,应该分析误差产生的原因,应该考虑计算模型简化是否合理;

c) 双支座体系幕墙,当幕墙立柱跨度较大,且短跨较短时,由于第二支座反力较大,应加强幕墙立柱与主体结构的连接以及幕墙支座与幕墙立柱的连接;

d) 支座系统对于幕墙系统的安全起决定性作用,实际工程中,必须严格按图施工。

e) 试验室提供的试验钢梁与真实项目主体结构不一致,在做抗风压性能试验时,设计师应该要判断试验钢梁刚度是否满足要求,可以通过多增设位移传感器来监测各点位移值。

参考文献:

[1] 王新敏, ANSYS工程结构数值分析, 人民交通出版社,2007

[2] 龙驭球、包世华, 结构力学, 高等教育出版社,2011

[4] 广东省建筑结构荷载规范 DBJ 15-101-2014,中国建筑工业出版社、中国城市出版社,2015

[5] 国振喜、张树义,实用建筑结构静力学计算手册,机械工业出版社,2009

作者单位:深圳市方大建科集团有限公司