本篇文章内容由[中国幕墙网ALwindoor.com]编辑部整理发布:

引言

现今,绿色环保、节能减排政策越来越严格,建筑节能也日渐成为极重要的热点,是建筑技术进步的标志,也是保护环境、节能降耗和维护可持续发展的重要组成部分。门窗作为建筑中保温性能最薄弱环节,被日渐重视。而提及建筑节能,人们首先想到的是北方寒冷地区和严寒地区,却往往忽视了长江以南的夏热冬冷地区和夏热冬暖地区,而这些地区没有采暖(词条“采暖”由行业大百科提供)供暖设施。由于南方地区雨水较多,台风天气时常光顾,所以人们更多关注外窗的水密性能,弱化了外窗热工(词条“热工”由行业大百科提供)保温性能的设计。

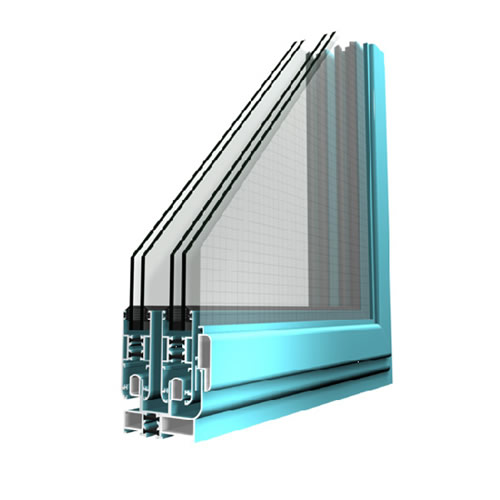

铝合金外平开窗(词条“平开窗”由行业大百科提供)因其开启方式、装饰性及地域认同度等因素,在我国长江以南地区占有较大比例的市场。但市场现有传统铝(词条“铝”由行业大百科提供)合金外平开窗受其型材(词条“型材”由行业大百科提供)断面结构、密封方式、五金配件及角码选择等诸多方面影响,其保温性能与铝合金内平开窗,木质、塑钢、铝木等材质门窗等比较,不具任何优势。

本文尝试通过对某大型型材生产企业的某系列铝合金外平开窗,从优化型材断面结构,优化五金配件选型及更换专用角码等诸多方面展开研究,并对调整后样窗的保温性能进行检测,加以验证,为提升铝合金外平开窗保温性能提供依据。此外,本文对完成优化后的铝合金外平开窗其他方面物理性能等也进行检测,以验证调整方案是否对整窗其他物理性能造成不利影响。同时,相关方面调整,兼顾整窗内外可视面平齐、窗扇开启顺畅等外观、操作等方面因素。希望能对铝合金外平开窗整体性能提升起到指导性作用。[1]

1 现行铝合金外平开窗保温性能差影响因素分析

1.1传统五金配件形成热桥

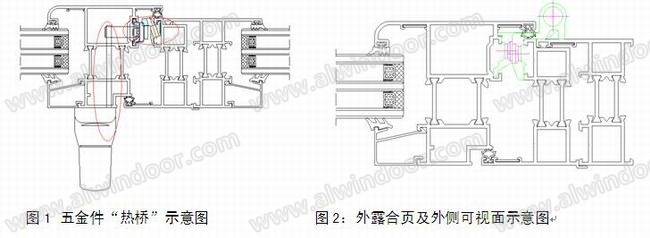

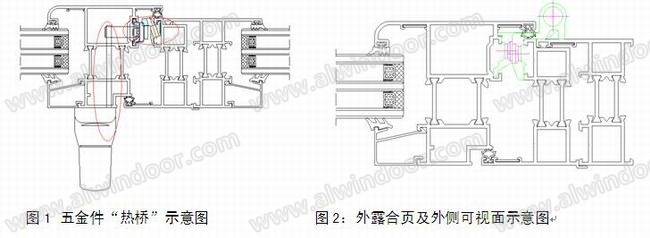

传统铝合金外平开窗因其五金件槽口一般设计于转接料外侧,执手的拨叉需贯穿窗扇型材的室内外双侧,导致窗扇锁闭结构通过外侧型材传动条、拨叉、执手等形成金属“热桥”,此时会因“热桥”发生热传导(词条“热传导”由行业大百科提供),导致热量损失。如下图1所示。

在合页(铰链)方面,传统铝合金外平开窗一般采用普通外露合页,导致合页通道间隙较大,合页周边三元乙丙胶条连接处不易于完全贴合,易发生空气对流(词条“对流”由行业大百科提供)及热传导(词条“传导”由行业大百科提供)。而普通外露合页的安装方式,势必决定传统铝合金外平开窗室外侧框扇可视面不平齐,在一定程度上影响美观。如下图2所示。

1.2 传统框扇搭接方式为两道密封

传统铝合金外平开窗的框扇搭接方式,因受扇料和转接料五金配件槽口位置影响,致使其无法实现类似于内平开窗的等压胶条设计,一般为一个腔体。这样便会因搭接腔体内空气对流等产生热量损失。如上图2所示。

如果牵强的将铝合金外平开窗的等压胶条设计在框料上,那么由于是外平开的开启方式,导致窗扇在关闭时,窗扇的T型条与等压胶条反向搭接。窗扇T型条会从室外侧搭在室内侧的等压胶条上。当窗扇在正风压状态或承受雨水压力时,等压胶条会受到朝向室内侧的作用力,窗扇的T型条与等压胶条搭接作用力越来越松,是与窗扇反方向搭接的一种状态。再加上等压胶条自身性能随时间变化而不断老化,胶条会出现失效状态,进而影响整窗的性能。

1.3 门窗制作加工细节方面

传统铝合金外平开窗在框扇组角及框梃连接处,各类三元乙丙胶条仅仅采用45°角对接,甚至是粗糙的直角对接方式。在窗扇关闭,框扇搭接,三元乙丙胶条受力挤压变形后,在三元乙丙胶条连接处会存在较大缝隙,产生热量损失。如下图3所示。

铝合金窗的框、扇组角部位,边框与中梃的插接部位,同样是容易出现热量流失的薄弱环节。而传统的组角角码存在一定程度的设计缺陷,组角并注入组角胶后,不能实现组角处的完全密封。而未被完全封闭的组角缝隙处,同样存在不同程度热量损失,甚至影响整窗的水密性能、气密性能等其他物理性能。如下图4所示。

2 解决方案及实验验证方法

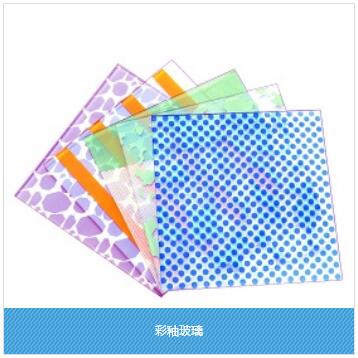

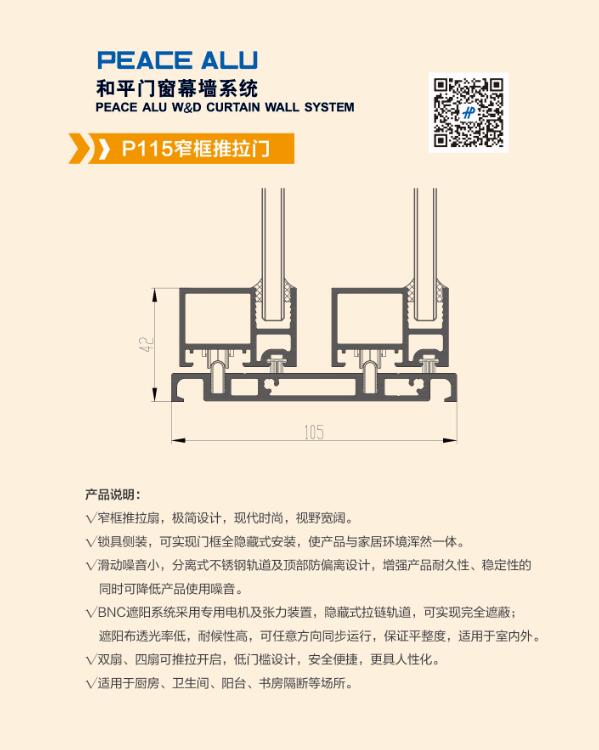

2.1 优化铝合金型材断面结构,更换五金配件,切断金属“热桥”。

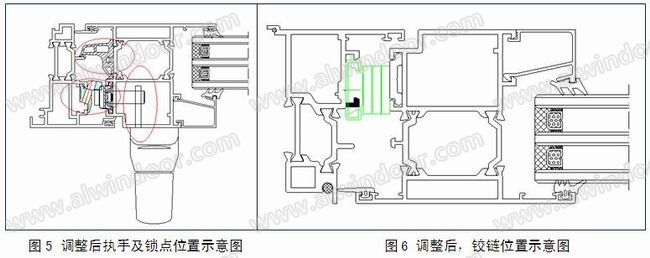

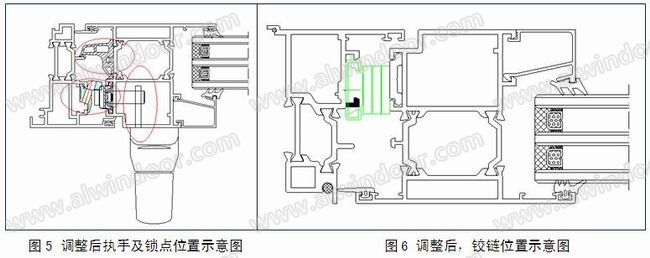

鉴于传统铝合金外平开窗受型材断面结构影响,存在金属“热桥”现象,本文通过优化其型材断面结构,将五金功能槽口由转接料室外侧调整设计至室内侧,避免了在执手处形成金属“热桥”的问题。但五金槽口设计在室内的话,外开扇的开启角度会受影响。为保证窗扇有较大的开启空间,避免用合页连接时,在合页处胶条断开部分出现透气及渗水的问题,铰接(词条“铰接”由行业大百科提供)部位设计使用铰链取代外露合页连接,这样既保证了整窗的物理性能,又使得外开窗的开启角度能够有一个合理的范围。另外,优化断面设计,使得铝合金外平开窗室内外侧框扇可视面实现平齐,更加美观。如图5、图6所示。

验证试验选取某大型铝合金建筑型材生产企业的型材产品,一款是传统65mm框厚系列外平开窗型材(采用普通外露合页),另一款是重新设计和更换五金槽口位置、采用铰链连接的65mm框厚新型外平开窗型材,采用完全一致的窗型结构及玻璃配置,分别制作样窗一樘。依据GB/T 8484-2008《建筑外门窗保温性能分级及检测方法》规定进行门窗传热系数(K值)检测。

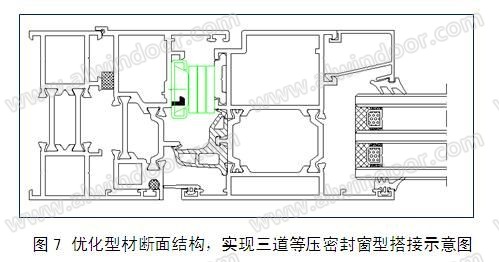

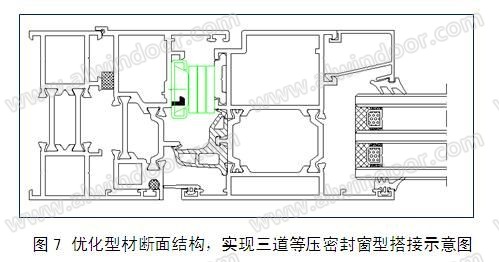

2.2 更换传统框扇搭接方式为三道密封等压设计

鉴于传统铝合金外平开窗的框扇搭接方式多为两道密封,且搭接部位为单腔体结构,存在对流等热量损失,本文尝试将等压胶条设计在扇料上。实现三道密封及等压设计。增加腔体,隔断空气对流,减缓热量损失。同时,窗扇关闭时,窗扇的等压胶条呈现出向室内搭接在窗框的T型条上的一种状态。在同样承受风雨压力时,等压胶条受到室外侧向窗框T型条的作用力,等压胶条与窗框的搭接是越来越紧的。同时提升整窗水密性能、气密性能等物理性能,并解决因胶条老化而引起的搭接缝隙等问题。

上述调整方案在考虑等压原理提升整窗保温性能的基础上兼顾水密性。中间使用等压胶条,目的是让室外侧与外界大气形成气压平衡,但不赞成完全去掉外侧胶条的做法。这虽可实现室外腔体与大气完全等压,但动能水会把等压腔填满而失去原有的效果。本次调整设计了一种与边框似搭非搭的三元乙丙胶条,并且在上侧胶条断开两个小缺口,这样在雨水压力下设计的水密腔会与外界相通,使腔体与外界压力平衡,实现等压原理。常规状态下又能起到密封外侧腔体,减少空气对流,提升保温性能的作用。[2-5]

验证试验选取某大型铝合金建筑型材生产企业优化结构调整的新型外平开窗型材,按下图7所示进行穿条生产,并制作样窗一樘。依据GB/T 8484-2008《建筑外门窗保温性能分级及检测方法》规定进行门窗传热系数(K值)检测。

2.3优化三元乙丙胶条组角方式及组角角码

鉴于传统铝合金外平开窗三元乙丙胶条组角方式为45°角对接,甚至是粗糙的直角对接方式,窗框、扇组角过程选用普通角码等,造成胶条及型材组角处搭接或密封不严密,存在空气对流及热量损失。本文尝试在框、扇四角位置用胶角进行连接密封,并在胶角处打密封胶来密封,如下图8所示。并在框、扇型材组角时,设计选用新型注胶角码,如下图9所示。该注胶(词条“注胶”由行业大百科提供)角码留有组角胶的专用流道,在角码两侧边使用角码导流片,使得组角胶沿导流板设计的流道流淌,使组角胶均匀填充满整个组角空间,组角处彻底胶封。

验证试验选取某大型铝合金建筑型材生产企业所完成调整的新型外平开窗型材(断面结构同2.2要求),采用胶角密封及注胶角码工艺,制作样窗一樘。依据GB/T 8484-2008《建筑外门窗保温性能分级及检测方法》规定进行门窗传热系数(K值)检测。

另注:所有试验样窗相关信息如下表1所示。

2.4 试验方法

以上样窗均依据GB/T 8484-2008 《建筑外门窗保温性能分级及检测方法》规定进行门窗传热系数(K值)检测。所用试验设备(词条“设备”由行业大百科提供)为沈阳紫薇机电设备有限公司生产MW-BD1824型“建筑外门窗保温性能检测设备”进行检测。设备如下图10所示。

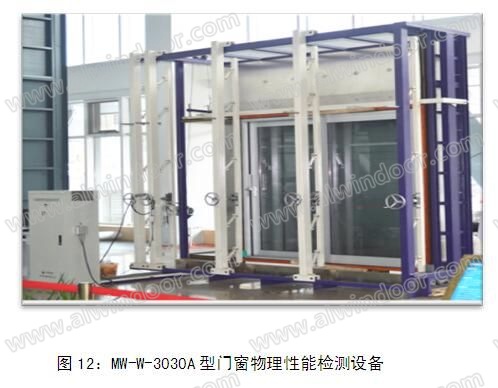

另对试验结束后的所有样窗,依据GB/T 7106-2008 《建筑外门窗气密、水密、抗风压性能分级及检测方法》进行气密性能、水密性能、抗风压性能单样窗检测。试验设备为沈阳紫薇机电设备有限公司生产的MW-W-3030A型门窗物理性能检测设备。如下图12 所示。

3、试验结果

3.1 保温性能试验结果

各样窗依据GB/T 8484-2008 《建筑外门窗保温性能分级及检测方法》规定进行门窗传热系数(K值)检测;并观察试验结束,开启温室一侧门后,观察样窗温室一侧各位置结露位置出现的先后顺序。检测结果统计如下表2所示:

3.2 物理性能试验结果

各样窗依据GB/T 7106-2008 《建筑外门窗气密、水密、抗风压性能分级及检测方法》进行气密性能、水密性能、抗风压性能单样窗检测。结果统计如下表3所示。

注:因GB/T 7106-2008 《建筑外门窗气密、水密、抗风压性能分级及检测方法》规定要求每项物理性能相同类型、结构及规格尺寸的试件,应至少检测三樘。而上述试验因受样窗数量影响,为对检测项目结果定级,仅记录单樘试样的检测结果。

4、结果分析

经对比样窗YC001、YC002 K值结果可知,优化型材结构,将五金功能槽口由转接料室外侧调整设计至室内侧,切断执手处金属“热桥”,采用隐藏铰链替换外露合页等措施,铝合金外平开窗保温性能并无提升,这应归结为是两道密封而室外侧密封胶条为横向密封的原因;而检毕开启温室一侧门后,YC002样窗的合页、执手处未先出现结露现象,则说明该处的热传导性能被明显降低。经对比样窗YC002、YC003、YC004 K值结果可知,通过优化断面及搭接设计,改用三道密封,使用胶角及注胶角码等工艺,样窗的保温性能被不断提升,而YC004样窗检毕后开启温室一侧门,其框、扇组角处不再先出现结露等现象,说明热传导性能被明显降低。

另外,对比YC001、YC002、YC003、YC004样窗物理性能检测结果,可知,经上述调整后,样窗的水密性能、气密性能明显提升,而抗风压性能无明显损失。

5、结束语

本文通过优化传统铝合金外平开窗型材结构,调整五件锁点位置,应用三道密封等压原理,并采用胶角及注胶角码等先进的三元乙丙胶条密封及组角加工等方式,明显降低了铝合金外平开窗的传热系数,提高了保温性能。同时,工艺改进后,铝合金外平开窗的水密性能、气密性能也有明显提升,抗风压性能无明显损失。铝合金外平开窗的整体性能得到明显提升。

参考文献

[1]黄 圻.等,铝合金门窗设计规范,中国建筑工业出版社,北京,2010年

[2] 杨 清,孙 超,建筑门窗(词条“建筑门窗”由行业大百科提供)保温性能优化设计,门窗,2015(8):30-31

[3]柏珮琼,建筑门窗设计对节能效果的影响探析,门窗,2018(1):24-25

[4]黄红军,影响门窗传热系数的重要因素,门窗,2017(10):11-11

[5] 潘学强,周瑜,吕传利等,高效节能门窗节能性能研究与应用,《工业建筑》2016年增刊I。