本篇文章内容由[中国幕墙网]编辑部整理发布:

随着城市用地的日益紧张,超高层建筑成了不少一线城市的首选。

当前,可用于超高层建筑施工的模板及围护体系多种多样,比较常见的有爬模系统、滑模系统、顶模系统,这三种模板体系均可属于核心筒墙体结构先行施工的工艺。

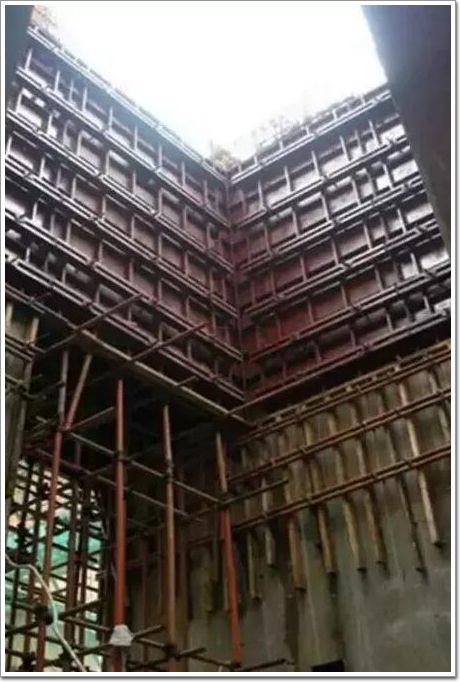

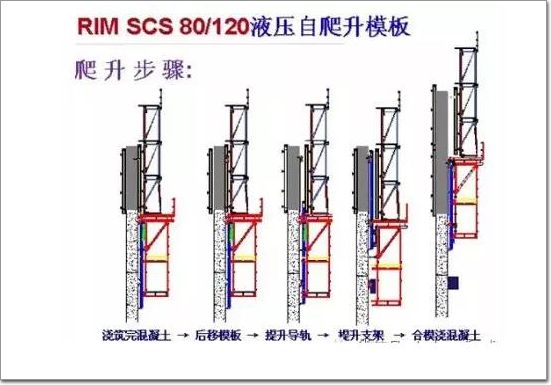

爬模系统介绍

爬模系统有专业厂家生产,构件(词条“构件”由行业大百科提供)设计为标准件,可厂家租赁,使用完毕后厂家可以回收。

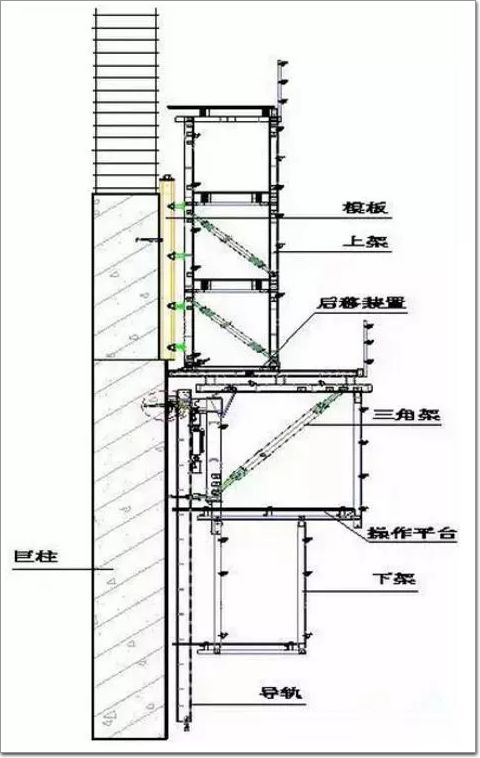

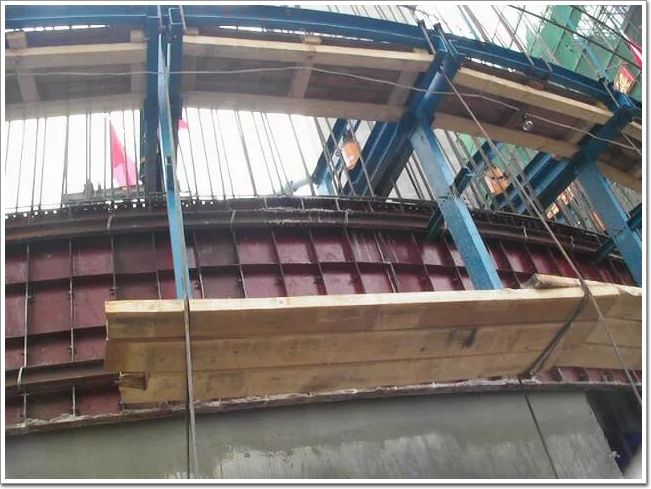

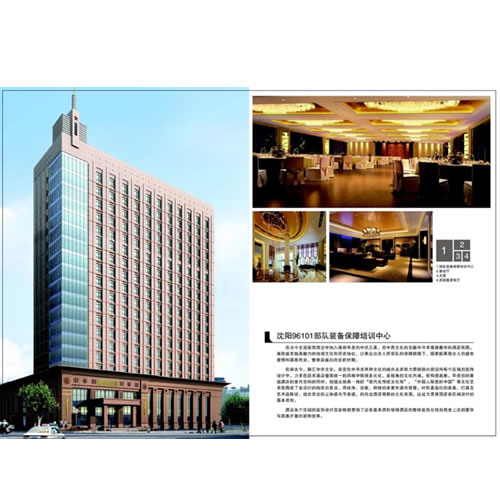

爬模由下架、上架、附墙挂座、导轨、液压油缸系统、模板、护栏等组成。

爬模的原理是,根据墙体情况,布置机位,每个机位处设置液压顶升系统,架体通过附墙挂座与预埋在墙上的爬锥连接固定,爬升时先提升导轨,然后架体连同模板沿导轨爬升。

1 爬模系统的特点

(1)、液压爬模可整体爬升,也可单榀爬升,爬升稳定性(词条“稳定性”由行业大百科提供)好。

(2)、操作方便,安全性高,可节省大量工时和材料。

(3)、爬模架一次组装后,一直到顶不落地,节省了施工场地,而且减少了模板、特别是面板的碰伤损毁。

(4)、液压爬升过程平稳、同步、安全。

(5)、提供全方位的操作平台,施工单位不必为重新搭设操作平台而浪费材料和劳动力。

(6)、结构施工误差小,纠偏简单,施工误差可逐层消除。

(7)、爬升速度快,可以提高工程施工速度。

(8)、模板自爬,原地清理,大大降低塔吊的吊次。

总体来说,爬模系统具有操作简便灵活,爬升安全平稳,速度快,模板定位精度(词条“精度”由行业大百科提供)高,施工过程中无需其他辅助起重设备的特点。

但一般机位较多,整体性不够好,承载力也不大。

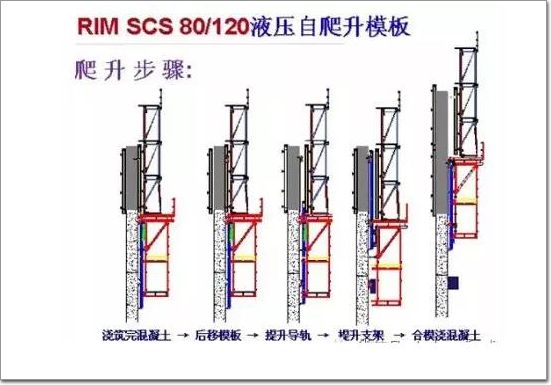

2 爬模系统的爬升流程

注意:钢筋绑扎钢筋完成进行;

爬模能容易适应较薄的墙厚变化,但墙体突变时适应困难。

3 爬模质量控制

(1)爬升前应检查混凝土墙体是否达到爬升所需强度,受力螺栓是否拧紧,附墙挂座是否牢固。检查架体各个构件之间是否断开连接,检查电控系统是否正常工作,液压系统是否安全可靠。是否已明确爬升单元的先后顺序。

(2)爬升中应待导轨提升超过最下层的附墙挂座,及时拆除附墙挂座及爬锥。导轨提升到位后检查是否和附墙挂座无缝卡死。确保架体爬升一个行程后拔掉承重销,爬升到位后,插入承重销,爬升完毕后及时插入安全销。

(3)爬升完毕后,上下轭全部调到爬轨档位,关闭所有开关,并锁定液压装置。确认单个机位的附墙撑就位,检查单个架体构件连接、爬升单元、护栏钢管是否牢固。

(4)模板爬升过程中,容易产生偏差和扭转,为保证质量,在正常施工中,每天要用仪器测量相关部位,如发现偏移或扭转,应及时纠正。

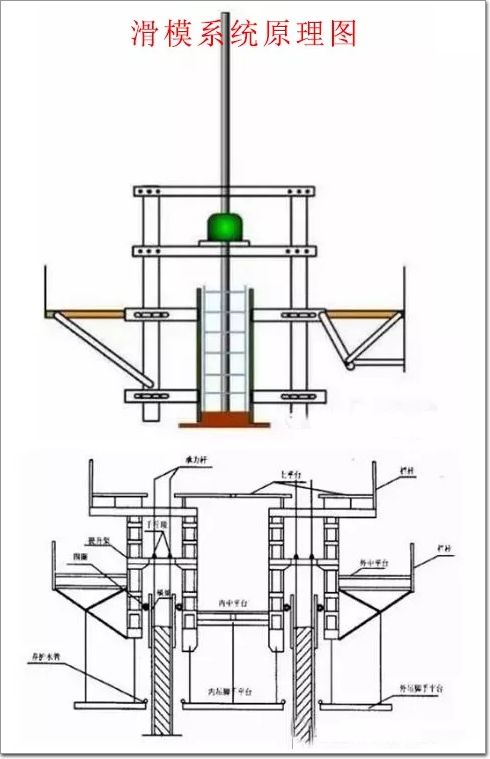

滑模系统介绍

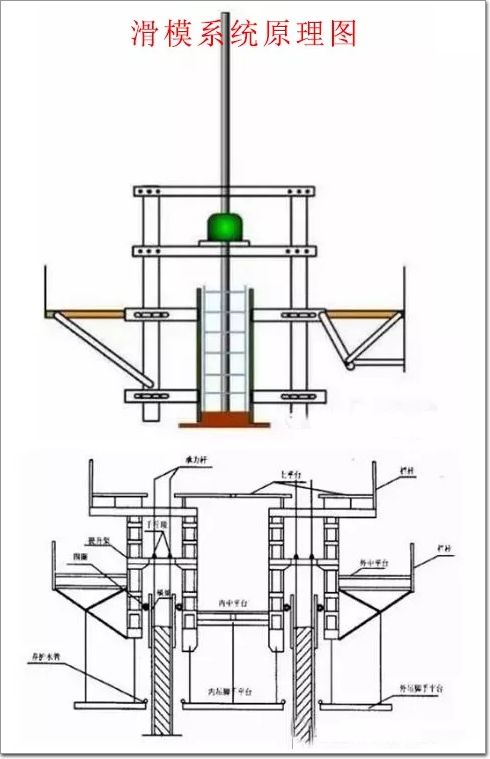

爬模在国外也叫跳模,它由爬升模板、爬架(也有的爬模没有爬架)和爬升设备三部分组成,滑模施工工艺在国内始于20世纪40年代。

已广泛应用于钢筋混凝土的筒壁结构、框架结构、墙板结构。对于高耸筒壁结构和高层建筑的施工,效果尤为显著。

滑模施工技术是混凝土工程中机械化程度高、施工速度快、场地占用少、安全作业有保障、综合效益显著的一种施工方法。

1 滑模系统的适用范围

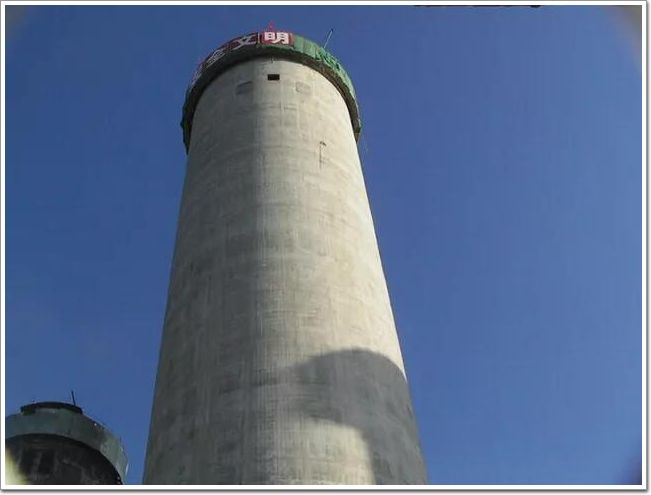

目前常见主要用于烟囱、矿井、仓壁等工程施工,也可用于超高层核心筒竖向墙体施工,

但由于其施工过程非常紧凑,在混凝土凝固前必须向上滑动模板,混凝土凝固以后则无法滑动,

且由于在混凝土凝固前滑动模板,使混凝土结构(词条“混凝土结构”由行业大百科提供)表面的观感和结构的垂直度控制方面有较大困难,

所以有观点认为不太适合用于超高层建筑核心筒的施工。

2 滑模系统的特点

(1)、可减少脚手架使用成本,周转率较高。

(2)、滑模的速度可达到2.5—4米/天,施工速度较快。

3 滑模的质量控制

(1)滑模的滑升速度在每次模板提升后,应立即检查出模混凝土有无坍落、拉裂和麻面等现象,并对滑模的提升速度进行检验和验证,根据气温、混凝土凝结时间(词条“凝结时间”由行业大百科提供)及入仓速度等影响因素,及时调整滑模的滑升速度,发现问题及时处理。

(2)检查滑模的中心、水平度和垂直度,具体可参考以下内容。

滑模中线控制:在关键部位悬挂垂线进行中心测量控制,同时每天两次对模板边线进行测量监控,发现问题及时处理,确保结构物中心不发生偏移。

滑模水平控制:一是利用千斤顶的同步器进行水平控制,二是利用水准管测量,进行水平检查。

滑模的垂直控制:在关键部位悬挂垂线,测量队每天两次对滑模进行垂直度进行观测,以确保垂直度符合设计要求。

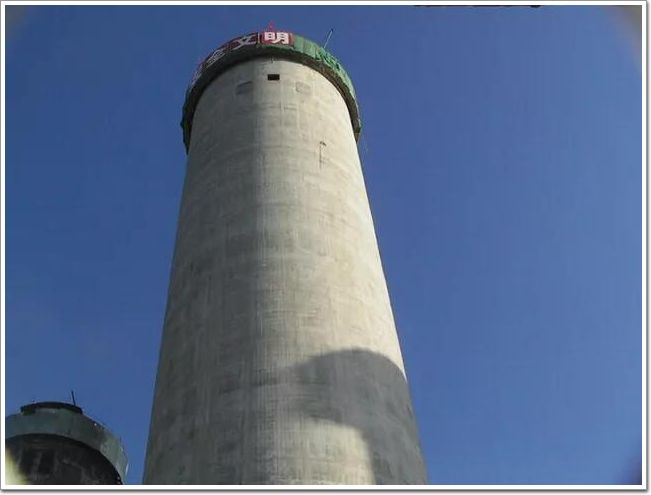

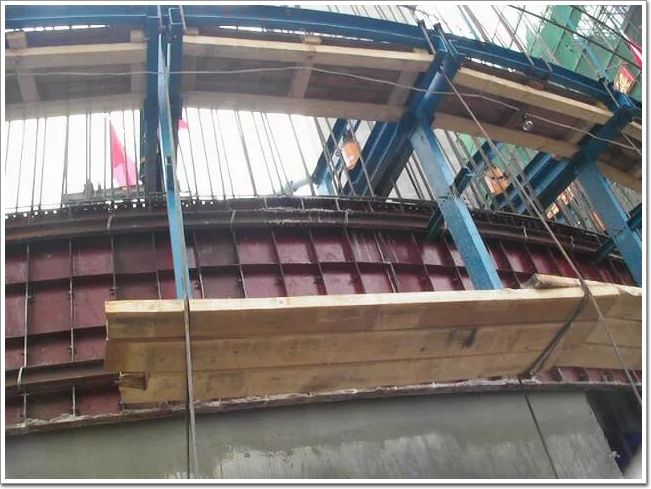

4 滑模系统工程应用实例

顶模系统介绍

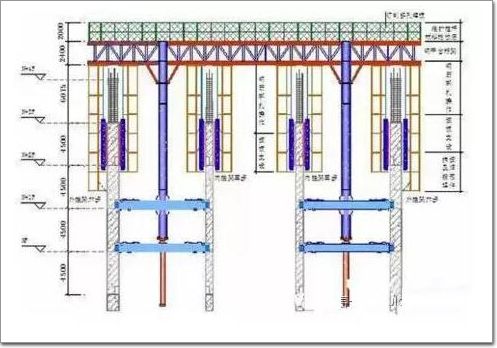

顶模系统采用大吨位、长行程的双作用油缸作为顶升动力,可以在保证钢平台系统的承载力的同时,减少支撑点数量;

顶模系统的支撑点数量为3~4个,配以液压电控系统,可以实现各支撑点的精确同步顶升;

顶模工艺为整体提升式,低位支撑,电控液压自顶升,其整体性、安全性、施工工期方面均具有较大的优势。

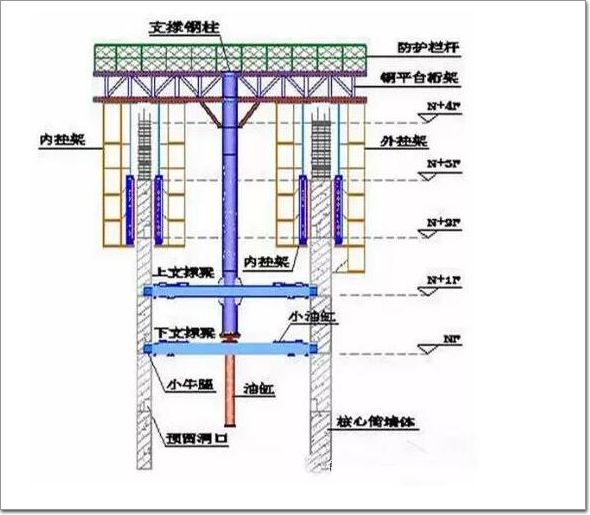

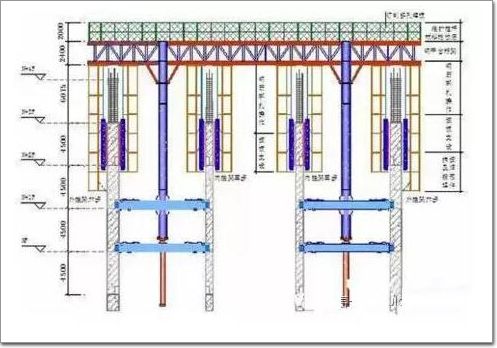

1 顶模系统组成

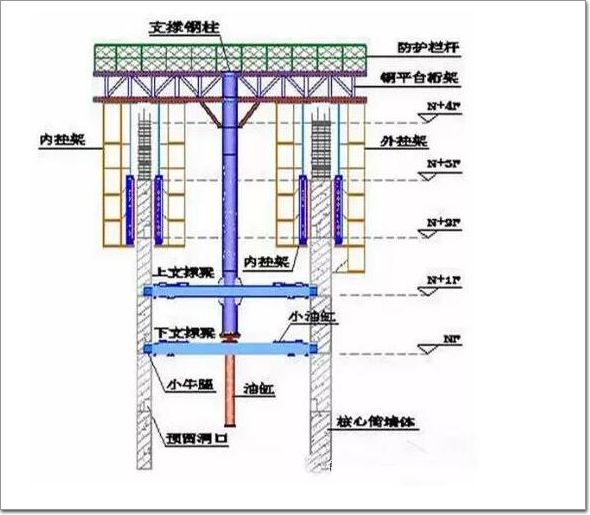

顶模系统主要由:支撑系统、液压动力系统、控制系统、钢平台系统、模板系统、挂架系统六大部分组成。

顶模系统组成图

(1)、支撑系统包括上支撑箱梁、下支撑箱梁、支撑钢柱,支撑箱梁上设置有可以伸缩的小牛腿。

(2)、液压动力系统包括:主油缸、牛腿伸缩小油缸,每个支撑点有1个主油缸和8个小油缸。

(3)、控制系统由:油泵、控制台、控制电路、油路、各种控制阀门组成。

(4)、钢平台系统:为型钢组合焊接(词条“焊接”由行业大百科提供)而成的桁架(词条“桁架”由行业大百科提供)式钢平台,通常由一、二、三级桁架组成。

(5)、模板系统,由定型大钢模板组成,模板配制时应充分考虑到结构墙体的各次变化,制定模板的配制方案,原则是每次变截面时,只需要取掉部分模板,不需要在现场做大的拼装或焊接;

(6)、挂架系统,由多组可水平调节的移动式挂架组成,挂架采用钢制横、竖方通及钢板网组成。

2 顶模系统竖向功能分区

3 顶模系统优点

(1)、顶模系统适合用于超高层建筑核心筒的施工,顶模系统可形成一个封闭、安全的作业空间,模板、挂架、钢平台整体顶升,具有施工速度快、安全性高、机械化程度高节省劳动力等多项优点。

(2)、与爬模系统等相比较,顶模系统的支撑点低,位于待施工楼层下2~3层,支撑点部位的混凝土经过较长时间的养护,强度高,承载力大,安全性好,为提高核心筒施工速度提供了保障。

(3)、顶模系统采用钢模可提高模板的周转次数,模板配制时充分考虑到结构墙体的各次变化,制定模板的配制方案,原则是每次变截面时,只需要取掉部分模板,不需要在现场做大的拼装或焊接。

(4)、与爬模相对比,顶模系统无爬升导轨,模板和脚手架直接吊挂在钢平台上,可方便实现墙体变截面的处理,适应超高层墙体截面多变的施工要求。

(5)、精密的液压控制系统、电脑控制系统,使顶模系统实现了多油缸的同步顶升,具有较大的安全保障。

(6)、施工速度快,每次顶升作业用时仅为2~3个小时,模板挂架标准化,随系统整体顶升,机械化程度高等特点,可创造2-3天/层的施工速度(主要视工程量大小而进度有所不同)。

(7)、顶模系统钢平台整体钢度大,承载力大,平台承载力达10kN/㎡,测量控制点可直接投测到钢平台上,施工测量方便。

(8)、大型布料机可直接安放在顶模钢平台上,材料可大吨位(由钢筋吊装点及塔吊吊运力而确定)直接吊运放置到钢平台上,顶模系统可方便施工,提高效率,减少塔吊吊次,是爬模等其他类似系统所无法比拟的。

4 顶模系统质量控制

(1)装拆模板,必须有稳固的登高设备。高度超过2m时,必须搭设脚手架。安装梁模板及梁、柱接头模板的支撑架或操作平台必须支搭牢固。

(2)模板的预留孔洞、电梯井口等处,应加设防护网,防止人员或物体坠落。

(3)在脚手架或操作台上堆放模板时,应按规定码放平稳,防止脱落并不得超载。操作工具及模板连接件要随手放入工具袋内,严禁放在脚手架或操作台上。

(4)支模必须按照工序进行,模板没有固定前,不得进行下道工序。禁止利用拉杆、支撑上下攀登。

(5)浇筑混凝土时,应设专人看护模板,如发现模板倾斜、位移、局部鼓胀时,应及时采取紧固措施。

(6)顶板拆模时,应逐块拆卸。拆下的模板,严禁向下抛掷。如有间歇,应将已拆下的模板的配件及时运走,防止坠落伤人。

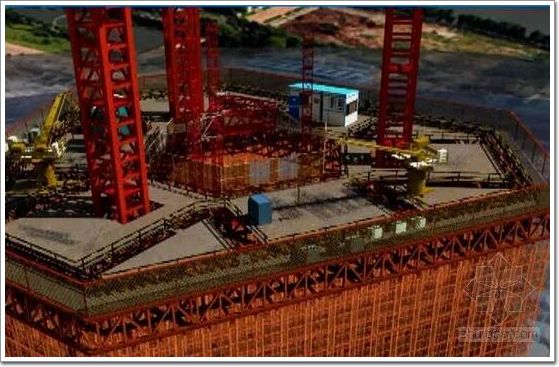

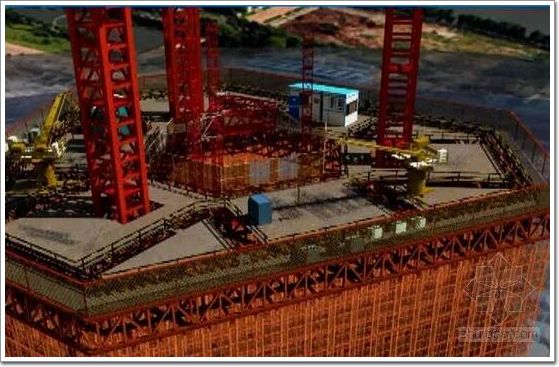

5 顶模系统工程实施实例

顶模整体效果

平台安装

支撑油缸伸出

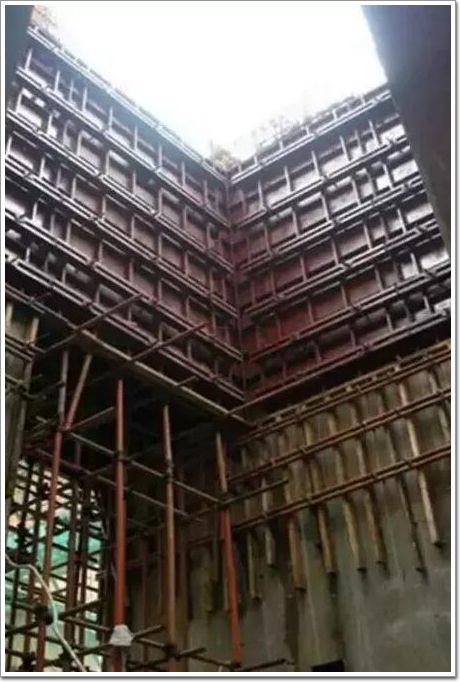

大钢模板安装

支撑钢柱安装