本篇文章内容由[中国幕墙网]编辑部整理发布:

6063铝合金型材是门窗、幕墙理想的结构和装饰材料,随着门窗、幕墙行业的发展,对6063铝合金型材的力学性能(词条“力学性能”由行业大百科提供)提出了更高的要求。高强度的型材可减低设计壁厚,减少结构重量,更受市场欢迎。

6063铝合金系AI-Mg-Si系列可热处理强化型铝合金(词条“合金”由行业大百科提供),塑性高,可高速挤压(词条“挤压”由行业大百科提供)成断面复杂、壁厚各异的型材。淬火温度宽,淬火敏感性低.可实现在线风冷强制淬火,经人工时效后有中等强度。挤压后型材表面光洁,极易阳极氧化和着色,还可生产电泳(词条“电泳”由行业大百科提供)、喷涂、氟碳喷漆、木纹、断桥隔热等型材,因此在建筑型材中具有重要地位,在我国经济的快速发展,尤其是房地产市场的高速发展中得到广泛的应用。

在Al-Mg-Si系合金中,主要强化相是Mg2Si,合金在淬火时,固溶于基体中的Mg2Si越多,时效后的型材强度就越高,反之,则越低。

在实际生产中,铝合金挤压型材经常出现硬度(词条“硬度”由行业大百科提供)偏低或不达标的现象出现。影响型材硬度强度的原因是多方面的,下面结合我厂的生产实际,从工艺、设备、操作等方面分析和总结影响6063铝合金型材强度的因素及采取的措施。

1、6063铝合金化学成分的控制

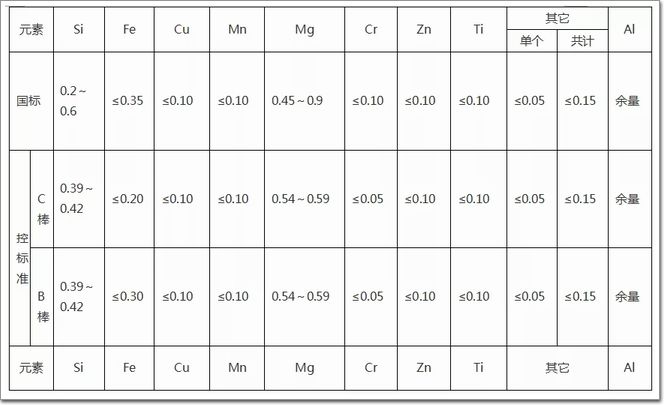

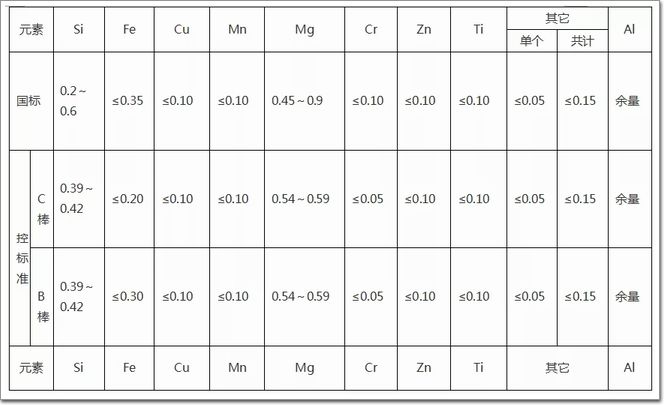

国家标准GB/T 3190-2008和公司内控标准对6063铝合金的化学成分规定如表l所示。

表1 6063铝合金化学成分(质量分数%)

该合金主要元素足Mg和Si。他们在合金中形成金属化合物(词条“金属化合物”由行业大百科提供)Mg:Si是合会的主要强化相。Mg2Si中Mg和Si的比为1.73。当Mg:Si>1.73时,尚有过剩的Mg存在,它会显著降低Mg2Si相在固态铝中的溶解度,由于过剩Mg的这种影响,使Mg2Si相在热处理时的强化效果显著降低,从而影响型材的力学性能。

合金中Si含量的增加可以改善铸造性能和焊接性能。当Mg:Si<1.73时,合金中有过剩Si存在,它可以与铝中的其它杂质Fe、Mn等生成化合物,增加强化效果。因此对强度要求较高时,往往合金中控制过剩Si。但随着合金中Mg2Si和过剩Si含量的增加.会使6063铝合金型材抗腐蚀性能下降,同时过剩的Si会影响氧化着色效果。Mg和Si的比例主要根据对合金的要求和用途来选择,“和平 ”公司6063铸棒Mg:Si=1.38-1.40左右,其中Si过剩,有利于增强力学性能。

2、铸棒均匀化退火(词条“退火”由行业大百科提供)

为了改善或消除在熔炼过程中形成的成分不均匀性(即成分偏析),消除铸棒在铸造过程中产生的内应力,并根据需要,改善铸棒的内部组织,需要对铸棒进行均匀化退火。

铸造内部成分不均匀不但影响型材的机械性能.也会影响型材的表面处理质量。而铸棒内部的铸造应力会导致裂纹的产生。均匀化退火后不同的冷却方式,在于有效地控制Mg2Si相的大小和分布状态。从而达到控制强度的目的。通常在570~580℃保温6~8 h。为了使Mg2Si相能以细小的质点均匀分布在整个金属基体中,铸棒出炉后应以较高的冷却速度冷却,可以用水冷或强制风冷,切勿随炉冷却。

我公司大部分的铸棒都是外购,并且大部分都是生产建筑型材,因此只有3000T挤压机用的Φ254的铸棒要求均匀化退火处理,其它棒径的铸棒都没有均质退火处理。我们可以采用相应的对策:使用厢式链条加热炉,将尾区(进口区)延长,并在炉子尾区和中区分别单独设立温度控制系统。该温控区温度设定为均质温度,将均质和加热放在铝棒加热炉内同炉同步完成。弥补一部分由于铝棒未均质处理造成的挤压工艺改变和对挤压模具的伤害,同时控制好加热炉出口铝棒温度,确保挤压型材淬火温度,进而确保型材强度。

3、铸棒加热温度及风冷淬火

热挤压(词条“热挤压”由行业大百科提供)时铸棒必须加热,以使金属具有较高的塑性,减少变形抗力,同时为型材在时效时获得较好的机械性能创造条件。为了获得较高的强度.应选择较高的挤压温度,但必须确保挤压型材具有良好的表面质量。一般控制铸棒温度在440~500℃之间,我们实测出挤压型材的出口温度控制在500~525℃之间。

6063淬火敏感性低.只要挤出型材温度在500-525℃之间.尽快用风机强制冷却,即可阻止合金中强化相的析出,保持随后时效强化的能力。只是实际生产中要注意两点:一是风机的数目和容量要足够大,确保冷却速度高于60℃/min;二是型材出模后要尽早开始强制冷却,尤其对壁厚较厚(δ>2.5mm)的型材更要确保冷却速度,使型材“淬透”。

如果铸棒温度低,或出料口风机冷却强度不够甚至不开风机,型材淬火效果很差,即使人工时效温度很高(205℃)保温时间很长(8h),型材力学性能都不能达到要求,甚至出现打不出硬度的结果。

4、铝型材的装框、时效

型材装框要求通风、壁厚差别大的不能混装,幕墙型材和门窗型材要分开装框,隔热型材和非隔热型材要分开装框,不同合金状态的型材不能混装。

时效的目的是为了获得符合标准或用户需要的机械性能。性能指标主要有:抗拉强度(词条“抗拉强度”由行业大百科提供)σb,屈服强度σ0.2,延伸率δ,韦氏硬度(词条“韦氏硬度”由行业大百科提供)HW。这些指标实际上是铝合金型材在使用过程中承受各种应力的能力的代用特性。

在制定时效工艺参数时,要综合考虑几个方面的囚素:一是6063合金成分内控标准的选择,它会使强化相Mg2Si的含量不相同,对时效工艺有影响,二是生产调度和“停放时间”的控制;三是时效炉型不同.主要是时效炉循环方式、炉内温度均匀性、密封性能及炉子处理量不同,工艺参数的选择也会有所不同。

在生产实际中,针对不同的时效炉,在6063-T5合金成分内控标准相对固定(词条“固定”由行业大百科提供)的情况下,隔热型材一般采用175±5℃保温2小时,非隔热型材采用195±5℃保温2小时的时效工艺。对温控失灵,循环风机坏.热电偶损坏,密封不良,过时效等原因造成强度指标异常的型材必须采用返工返修或报废等措施进行控制,杜绝流入下一道工序,确保成品型材强度指标达到或满足用户需要。

5、结论

造成6063铝合金挤压型材最终硬度不合格是无法挽回的损失,在铝型材生产过程中要严格按照挤压工艺保证铸棒温度、风冷淬火的强度、风冷的速度、时效温度保温时间等工艺。实际生产过程中要加强过程控制和检验,关键控制好挤压出料口温度、在线风冷淬火、时效工艺等,严格按各项规程操作,方能获得理想的强度性能指标。