本篇文章内容由[中国幕墙网]编辑部整理发布:

一、 前言

我国的建筑节能门窗经过近四十年的发展,取得令世界瞩目成就。但我国高能耗建筑所占比例巨大,超过90%的比例,尤其值得注意的是,大型公建项目占城镇总建筑面积小于10%,但其能耗总量(用电量不包括采暖用电为100-300千瓦时/年.m2)单位建筑能耗比同气候条件下的发达国家高出2-3倍。建筑外围护结构的性能也相差甚远,外墙传热系数是欧洲的3.5-4.5倍,外窗是2-3倍,屋面为3-6倍,门窗的空气渗透是3-6倍。作为建筑能耗的关键部位门窗,门窗系统的结构优化设计将会对建筑能耗起到至关重要的影响;而在我国节能型门窗起步晚、发展慢、成本高,目前节能型门窗的比例不足1%,而在欧美等发达国家已经超过60%以上,欧洲和北美地区节能门窗的总规模早已突破2亿m2,这也是我国建筑总能耗相比如此巨大的重要因素之一。

节能建筑近年来的快速发展,为实现我国2020节能减排战略目标提供基本保障。尤其作为节能建筑的先锋典范,超低能耗建筑的迅猛发展,将带动相关技术、工艺、材料、设计和施工等产业的迅速提升。

建筑节能还处于发展阶段,各地方节能标准也不均衡,以及建筑节能门窗与建筑的匹配,使用门窗的节能标准还比较低,市场上门窗产品鱼目混珠,市场监督不足等情况,节能窗的传热系数还在2.0-3.8w/m2.k左右,严寒地区也保持在Uw2.0w/m2.k左右,节能工作任重而道远。

国家政策在积极推进绿色生态建筑,强化并提高门窗产品的规范及标准,并与国际标准和认证进行接轨,标志我国的建筑节能体系将整体大幅提高,因此建筑节能和降低能耗的市场发展前景空间广阔,在欧美国家,节能减排措施已经取得很大程度的进展,全面降低能耗85~95%以上是发展方向,任重道远。

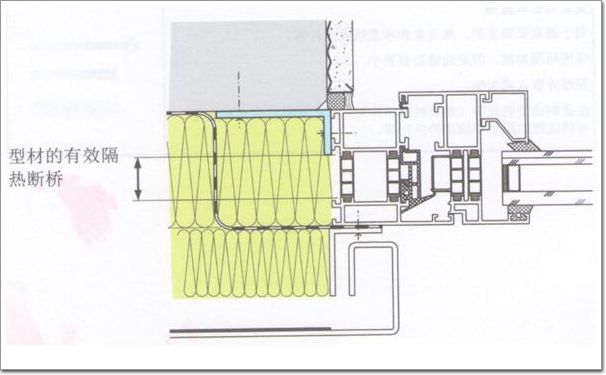

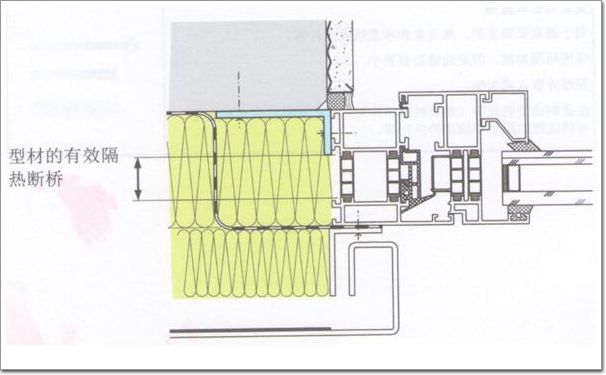

欧洲国家窗户以内平开内下悬为主,德国为寒冷地区,与东北气候差不多,主要对提高门窗各项性能有帮助,没有外开窗或推拉窗,门窗传热系数Uw为1.0w/m2.k左右,甚至更低,门窗的隔热断桥宽度基本都是>40mm,并在型材腔体(词条“腔体”由行业大百科提供)填充保温材料,解决保温(词条“保温”由行业大百科提供)和隔音(词条“隔音”由行业大百科提供)等功能,所以解决铝型材的Uf值特别关键。德国强制要求在2020年全面实现降低能耗95%以上,这就意味着门窗的传热系数要Uw≤0.8w/m2.k,气密性能≤0.3m3/m.h,气密和保温性能是互相受影响的,气密性直接影响门窗的保温和结露(词条“结露”由行业大百科提供)及渗漏,这是值得我们学习和借鉴的。因此对于门窗的结构体系和材料,包括:型材、玻璃、胶条、五金、窗台板及窗套、加工工艺、安装方法等附件都提出了更高的技术及产品性能要求。

对于铝合金门窗型材要达到这一要求是有很大难度的,它的Uf值一定要<1.0 w/m2.k,目前只有塑窗和木窗型材可以满足要求,而铝型材断桥窗(词条“断桥窗”由行业大百科提供)为实现这一目标,在隔热条材料的断桥上下足了功夫,最大的隔热条做到>70mm左右,并采用多腔体结构,同时增加材料成型的难度,并型材的稳定性能要保证,但为了解决问题,还必须这样做,结果导致材料成本骤增,不利于产品的应用和推广,所以欧洲市场对于高效节能门窗还是以塑窗为主,包括欧洲市场,在德国的建材(词条“建材”由行业大百科提供)超市货架上基本都是塑窗,肯定是它的市场价格比较合理,节能效果好有关。

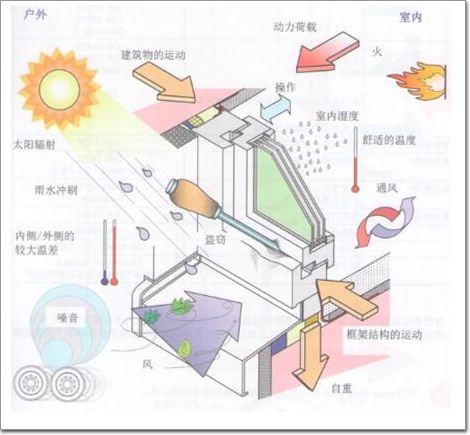

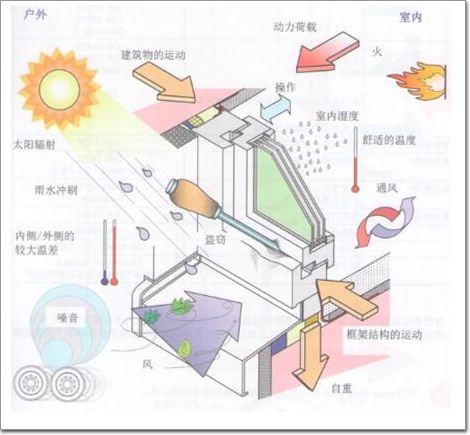

门窗作为建筑的外墙围护结构,需要解决安全、采光、通风、保温、防风、隔音、防水、防火、抗老化、窗的框架位移等功能,产品是由型材、玻璃、EPDM胶条、五金件、窗台板及窗套等材料设计组合而成,其并不是材料的简单组合,通过结构设计优化以及不同材料的选择来实现,加工和安装工艺的细节会直接影响到窗户的各项性能指标,以及安全性、可靠性的整体结构设计来实现。详见图1。

二、 建筑外窗的安装位置

本文主要陈述门窗安装工艺,安装位置是首要问题,必须作为重点来描述,要引起高度重视。行业内许多人认为窗户的安装和安装位置并不主要,窗户只要安装在洞口内(中间、靠外些类似飘窗)就可以了,通常做法是用固定片与墙体连接,然后填充发泡(词条“发泡”由行业大百科提供),再用沙浆密封或用密封胶密封,其安装方法既不防水又不保温,还会产生室内墙皮脱落和室内墙发霉等现象,都是安装不当产生的结果,目前的安装方式存在很大的渗漏隐患,至于以后会出现什么问题,问题出在哪里,都是以后的事情,以为问题出现打打胶就可以解决了。实际情况不是大家想象得那么简单,门窗是外墙维护体系中的一部分,是要具备和外墙体一样的功能,要解决很多问题,防水、防霉、防渗漏、保温是最基本的要求,并且增加采光、通风等功能,所以安装位置和安装工艺流程并实现标准化工艺特别重要,不是什么三分设计七分安装的想法,实现100%的设计和100%的加工、组装与安装的精细化理念,只有这样才能实现窗户体系的完整可靠性能。。

2.1窗户安装位置

大家知道,目前大部分窗户安装在洞口中间位置很多,这只是其中一种安装方式,其实窗户的安装实际分为三种:

1、 窗户安装在洞口中间位置;

2、 窗户安装在洞口外侧边缘位置;

3、 窗户安装在洞口外侧位置。

2.2窗户的固定方式

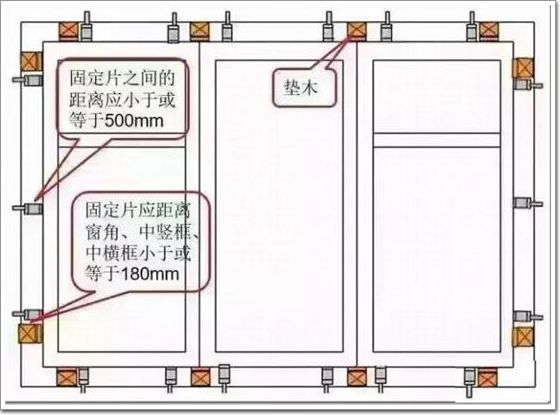

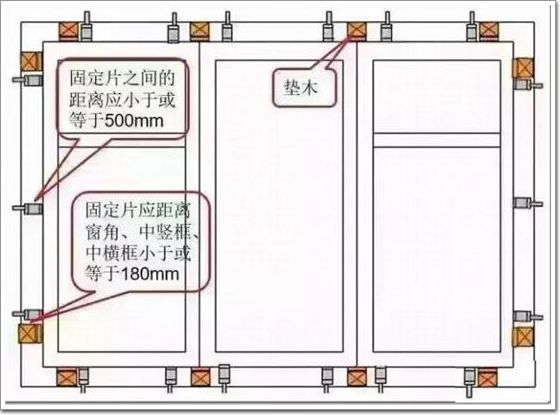

由于安装位置不同,其与结构的固定方式也不同,固定方法直接关系到门窗的安全性和可靠性,以及与建筑位移伸缩等,因此保证窗户的固定安全是最重要的,常规湿法的安装窗框适用于1、2种,如图2、3

同时1、2种安装位置也可以进行干法施工,采用副框结构方式,干法施工是门窗标准化、规范化的基础,解决安装过程中的问题,如图4

第3种洞口外侧安装形式

目前国内只局限于超低能耗建筑的外窗安装,并没有全面推广应用,窗框与结构通过专用钢制角码和墙体外挂式连接固定,类似幕墙连接方式,但是与幕墙完全不同,使窗户与墙体成为一体化模块设计结构,这样的窗户结构属于模块化设计,是当今最先进的设计和施工方法,并能解决建筑的零渗漏等问题,从而满足超低能耗建筑节能要求85~95%以上节能要求,发展离不开降能减排。如图5

三、门窗的加工工艺、安装工艺

本文主题讲门窗的安装,必须要提到门窗的加工制作工艺,加工制作、现场安装工艺是门窗的很关键流程,门窗的结构设计和选材是主要环节,加工制造及现场安装是关键环节,每个环节和细节都必须严格执行到位,百分百的设计与百分百的安装,做好顶层设计,才实现免售后服务,达到客户的真正满意,真正实现产品的品质提升和品牌效应。

门窗的加工制作精度、组装工艺和安装工艺流程的编制和落实,实现工艺的标准化是关键,产品进行全面质量管理体系管理流程,每道工序都有记录检查和可追溯性,保证产品的出厂为100%合格率,这些要素都会直接影响门窗产品质量、使用功能和门窗性能,尤其对抗风压、水密性、气密性、保温性、隔音性能表现尤为突出,也关系到门窗安全性及可靠性,因此需要生产加工企业和施工单位加强内部培训,严格监督检查,把能够发生的关系到产品质量的因素,问题解决在事前是最关键的。

在批量生产前,应先制作一樘实际尺寸的样窗,安装好玻璃及五金后,检查窗户整体配合及质量是否有问题,确认没有问题后,各部门签字,按照这个样窗标准再进行批量加工生产。

3.1门窗加工组装工艺要求

门窗加工及组装工艺流程要求是很严格的,不是说有台双头锯、组角机就可以加工门窗产品,要建立完整体系加工流水线,同时加工尺寸要有加工标准和技术要求,包括成品半成品的装饰面保护,及其材料的摆放等要求,这一点组装后偏差就表现出来了,要形成完整的生产流水线,按加工工艺流程要求进行加工,其要求下面做些分析:

3.1.1型材加工的尺寸偏差为<±0.5mm;窗框型材之间(包括中挺)为90度连接,窗扇型材为45度加工,窗框型材端面要配备专用刀具进行端铣加工,窗扇之间的连接要采用专用连接角码,拒绝使用活动角码、压铸角码、加导流片角码,通过注胶导流槽注胶使角码直接与型材形成了一个整体,其门窗角部强度将大幅度提高,增强防水性能和门窗角强度功能,组角注胶后水密性和门窗的整体结构性能全面提高。角码的注胶流道设计的优化,角码注胶时保证充分粘接,保证其物理性能安全可靠。

3.1.2窗框中挺要用中梃连接件连接,连接处使用双组份组角胶注胶,增加连接强度,拼缝通过拼缝胶或者专用的密封胶垫密封,保证连接可靠性和防水密封性能;

3.1.3拒绝使用自攻螺丝钉,所有连接必须采用机制螺丝连接,并进行涂胶处理,这种连接方式首先保证不了门窗的几何尺寸的准确性,制作工人很难掌握加工尺寸的准确性,其次这种用自攻螺丝钉连接方式存在巨大的安全隐患,有些制作工人使用自攻螺丝钉时用力不当,致使螺丝钉存在半断裂状态,稍加外力就可以使其中梃组件脱落,没有安全保障性能。

3.1.4窗扇型材加工为45度切角,并加工执手连接孔等加工,通过专用注胶角码连接,并进行铆角和采用双组份组角胶在注胶孔进行注胶连接,窗扇铆角时,每个角为8个点进行铆角,配备专用刀具进行组装;

3.1.5窗框和窗扇组装完成后,其窗的对角线尺寸偏差要<±1.0mm,窗框上下连接孔为长条孔,解决窗户伸缩问题;

3.1.6安装好五金件后,安装玻璃和胶条,并进行检查调整各处间隙是否符合要求;

注胶角码及注胶效果详见图6。

角部注胶效果

3.1.7窗台板及窗套要复核洞口窗台尺寸,再进行专门定制加工与安装,保证建筑外窗的整体性能安全可靠。

3.2门窗的安装工艺要求

铝、塑窗上一定要安装抬高窗下口副框和窗台板、窗套,为什么要这样做?下面作详细分析:

3.2.1窗户副框连接为干法施工,干法施工是很规矩的做法,通过副框将窗洞口尺寸保证与设计的图实相符,保证窗与副框的连接安全可靠,窗与副框之间增加保温垫,使窗户无热桥,同时采用窗台板、窗套结构,使窗户的施工形成完整系统;

3.2.2窗副框与洞口的缝隙约为20mm-30mm左右,应采用膨胀棉进行填充,窗框下口与窗抬高副框的上口要用防雨布做好室内外的防水施工,随后安装窗框、窗扇、玻璃、保温板及室外窗台板,以及室内窗台板,这样可以提高窗户的防水、防渗漏、保温、防霉等性能,使窗成为完整系统体系;

3.2.3安装固定玻璃时,固定玻璃的安装位置要在断桥窗的断桥位置最好,垫好玻璃垫,在玻璃内四周塞好泡沫棒,然后用密封胶在玻璃与窗框间隙中填充密封,彻底解决窗户渗漏问题;

3.2.4窗扇玻璃的安装是有方法的,玻璃垫块应与合页的对角线处位置安装,将窗扇位置调整好后,用中性密封胶固定玻璃垫,防止使用过程中发生滑动,导致窗扇掉角下坠现象;

3.2.5在窗户安装在墙体外侧时,应采用铁件连接与窗框和墙体,这样防水雨布和保温垫块的应用,并使用窗台板或窗套结构,彻底解决防水、防霉和无渗漏问题;

3.2.6窗户安装的所有机制螺钉连接需要涂满中性密封胶,或带胶连接;

3.2.7窗扇执手高度确定,在设计阶段需要与业主沟通好,严格按图施工安装;

3.2.8做好避雷接地工作;

3.2.9窗户安装完成3—5个工作日后,要现场做淋水试验。

四、建筑外窗的性能保证

窗户要具备基本的性能,抗风压性能、气密性能、水密性能、保温性能、隔音性能、防撬等,为实现这些要求,需要在结构设计、选材、加工、安装的各个环节做好,包括所有的细节。

4.1气密性能控制门窗的气密、水密、隔音、保温性能是可直接感受到的指标,气密性能起到室内外内外空气的完全封闭,不仅仅只是窗户的密封,还有窗户与洞口及墙体的密封等环节,需要我们认真考虑。在安装窗户过程中,窗框与窗扇之间的等压胶条起的作用很大,等压胶条不仅仅解决气密性能,还有水密、隔音、保温等性能,材质要选用三元乙丙发泡复合胶条,所以要采用多腔结构,解决空气对流及气流衰减问题,也包括玻璃内外胶条的选用。

胶条安装过程中,应考虑伸缩问题,防止热胀冷缩时发生不完整连接。

4.2水密性的控制与气密相关,采用“等压原理”结构设计,解决水与气的分离,因为水的渗漏有几种方式:1、缝隙渗漏;2、水的毛细张力(词条“张力”由行业大百科提供);3、水蒸气对流;4、水蒸汽扩散。应用“等压原理”是解决水密性的方法解决,做好水与气的分离。

对于窗户的结构设计中窗台板和窗套的设计和采用,对防水起到一定的作用,在欧洲市场,窗台板为强制采用产品,并列入德标。。

4.3隔音性能的控制,整窗的隔音设计应如何衰减声波,达到隔音效果,通过型材、玻璃、胶条密封、五金件实现,减少空气的对流,做好密封。

4.3.1型材断桥腔体内填充保温材料;

4.3.2三玻结构玻璃采用不同厚度的玻璃,中空腔体充惰性气体;

4.3.3提高窗体气密性,五金采用6-8点的多点锁,隐藏式合页结构。

4.4保温性能的控制,窗户的保温性能是设计难度最大的,从设计到选材,还有加工、安装的全面控制,提高窗户的热阻(词条“热阻”由行业大百科提供)值R是解决问题的根本方法,通过三种途径实现:

1.降低材料的导热率;

2.提高材料的厚度和宽度;

3.结构设计的优化。

对于窗框与洞口的缝隙处理,目前常用的是打发泡剂后,砂浆填缝。但是还有其他方法可以处理的更好,选用膨胀棉、室内外防水布、窗台板和窗套及保温一体板,解决无渗漏问题。如图

4.5 抗风压性能保证

抗风压性能保证是通过分格强度计算来实现,选择型材系列,壁厚,玻璃配置等,满足不同条件下的窗户抗风压性能。

五、结语

综上所述,门窗的设计理念在最初时结构设计时要充分考虑各种不利因素导致的各种问题,并通过结构设计解决,以及要满足什么建筑的要求,并在实际操作中进行控制,实现产品体系的标准化和模块化,其重要性可想而知,把问题解决在事前。

随着绿色建筑和建筑节能改造的逐渐推广与应用,建筑新产品和新技术将不断涌现,对我国的建筑业发展起到积极推动作用。

参考文献

[1]窗及室外过道门的安装导则 iftRosenheim,RAL Quality Association Window,Facades and Doors e.V,Association of German Guild

[2]高效铝合金节能门窗技术分析 2018.6 《中国建筑金属结构协会》