本文摘自:《建筑幕墙创新与发展》未经许可不得转载

1 前言

建筑幕墙单元化的核心思想是尽可能地把所有的幕墙产品放在工厂进行生产,工地只是简单地安装,同时尽可能地使用建筑机械进行施工,从而有效地提高幕墙产品的整体质量和安装效率,尽可能地降低人员伤害事故。所以,概括成三句话,就是“能工厂做的不工地做、能地面做的不高空做、能机械化的不用人工”。

建筑幕墙单元化贯穿了建筑幕墙设计、生产、施工等整个环节,本文建筑幕墙单元化主要包括两个方面的内容,一是框架式幕墙单元化;二是异形幕墙单元化。

2 框架式幕墙单元化

传统的框架式幕墙一般都是在工厂加工好材料后,运到工地进行骨架、面板等材料的安装,大量的工作集中在工地完成,对幕墙的整体质量控制要求较高,安装质量完全依赖安装工人的综合素质,安装质量较难有效地监督和控制,且现场安装工期较长,进度完全依赖安装工人的人数,也容易产生安全事故。如何才能解决框架式幕墙的这些弊端呢?对框架式幕墙进行单元化可能是一种非常有效的技术思路。

2.1 设计思路

传统的幕墙系统主要是框架式幕墙和单元式幕墙,两者各有优缺点,而框架式幕墙单元化系统则很好地整合并吸取了两种传统幕墙系统的优点:如幕墙板(词条“墙板”由行业大百科提供)块在工厂进行工业化生产,标准化程度高,与工地组装相比,幕墙组装质量更加容易控制和保障,施工效率也显著提高。同时,框架式幕墙单元化系统的所有防水(词条“防水”由行业大百科提供)采用成熟可靠的硅酮密封胶进行密封,维护更加简单、便捷,形成了一种新型的打胶单元式幕墙系统,避免了传统幕墙系统的缺点,如单元式幕墙系统设计较复杂,多层空腔和多道胶条的防水设计如果不合理,容易造成系统设计失误。

2.2 框架式幕墙单元化

框架式幕墙单元化就是尽可能地将框架式幕墙进行单元化设计,使其满足工厂的单元化生产和工地的单元化安装。框架式幕墙中常见的几种幕墙形式如玻璃幕墙、铝板幕墙(词条“铝板幕墙”由行业大百科提供)、石材幕墙等都可以按照这个设计思路进行单元化的设计,下面以标准的框架式玻璃幕墙为例进行分析、比较。

2.2.1 标准框架式幕墙与框架式幕墙单元化比较

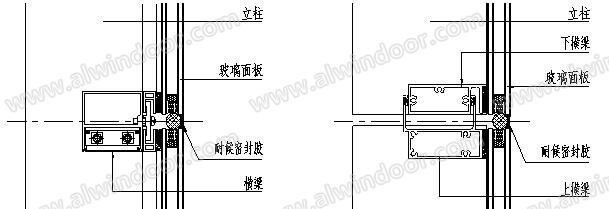

与标准框架式幕墙相比,框架式幕墙单元化系统吸取了单元式幕墙的优点,将每个分格做成单元板块,以实现在工厂的工业化生产,工地的机械化施工,极大地提高了幕墙加工质量、安装质量和安装效率,具体详见图1和图2。具体改进方案如下:

1) 将立柱和横梁都拆分设计为对插型材,以实现板块单元化;

2) 型材加工同样只需简单切割,无需废时废工开槽铣槽;

3) 材料成本有所增加,但综合成本如安装成本等显著降低。

图1 标准框架式幕墙(左)和框架式幕墙单元化水平节点(右)

图2 标准框架式玻璃幕墙(左)和框架式玻璃幕墙单元化竖向节点(右)

2.2.2 标准单元式幕墙与框架式幕墙单元化比较

与标准单元式幕墙相比,框架式幕墙单元化系统更加简单,型材之间的插接仅是用于保证玻璃面板表面的平整度,没有水密、气密的要求,但安装方案、措施基本相同,具体改进方案如下:

1) 取消多道水密、气密腔,将胶条防水、防气改为成熟的耐候胶防水、防气;

2) 对插横梁截面高度可大大减小,材料成本明显降低;

3) 圆弧半径较小的单元板块完全适用;

4) 型材加工只需简单切割,无需废时废工开槽铣槽,极大地提高了加工效率;

5) 单元板块在工地无需逐层安装等。

同样,框架式铝板幕墙和石材幕墙单元化只需将面板材料由玻璃改为铝板或石材,固定面板的方式也进行相应调整即可。

2.3 框架式幕墙单元化工程实例

下面以深圳宝安国际机场T3航站楼登机廊桥幕墙工程实例来进一步阐述框架式幕墙如何单元化。

深圳宝安国际机场T3航站楼共有58个登机廊桥,总幕墙面积约8.7万平方米,其中玻璃幕墙约1.8万平方米,铝板幕墙约6.9万平方米,具体详见图3。每个登机廊桥只有1500多平方米,顶部标高约8米,底部标高约4米,且位置非常分散,如果采用传统的框架式幕墙进行大面积现场施工,58个登机廊桥每个都要搭满堂脚手架,施工效率不高,工期难以保证。

图3 深圳机场T3航站楼登机廊桥实景

对此,在本幕墙工程中,对登机廊桥部分的原框架式幕墙进行了单元化设计、施工,将原招标图纸中的框架式幕墙系统改进为单元化的幕墙系统,将立柱一分为二,形成单元板块,两个幕墙系统的节点比较参见图4和图5,通过框架式幕墙单元化改进,将玻璃或者铝板面板与骨架组装成单元板块,使所有板块尽可能地在工厂进行大批量生产,整体运往工地后,用单元式幕墙板块安装方式在工地进行机械化吊装(词条“吊装”由行业大百科提供),板块间不插接,依靠外侧打胶进行密封。

通过最终测算,综合成本明显降低,施工效率大幅提升,采用汽车吊进行吊装施工,一个登机廊桥一周时间即可大面积完工,为保证深圳机场总体施工工期奠定了坚实的基础。

图4 原玻璃幕墙招标节点(左)和单元化后的幕墙节点(右)

图5 原铝板幕墙招标节点(左)和单元化后的幕墙节点(右)

3 异形幕墙单元化

近十年,国内出现了很多外观设计新颖且造型奇异的建筑,尽管建筑高度不高,但由于其造型特殊,通常无法界定哪些属于幕墙,哪些属于屋面,这里统称为异形幕墙工程。异形幕墙一般都是三维空间造型,外形复杂,所有骨架和面板需要三维定位和三维安装,如果还是按传统框架式幕墙在工地现场进行三维定位和安装,将会给设计、加工、安装等环节带来极大的困难,同时加大了对技术、质量和工期的要求,有没有办法可以解决呢?通过近年来对具体的异形幕墙工程的研究和探讨,笔者认为异形幕墙单元化可能是最好的解决办法。

3.1 设计思路

一般来说,异形幕墙虽然造型奇异,但通常还是有规律可寻。首先将异形幕墙外立面进行单元板块划分,划分单元板块大小的原则是应满足可单元化生产和可单元化吊装两个条件,然后将划分出来的单元板块进行整体设计,整体组装和整体吊装,既可保证工程质量,又可极大的提高施工效率。

由于异形幕墙工程差异较大,只能具体工程具体分析,下面分别列出几个具体的异形幕墙工程实例来进行探讨。

3.2 南昌万达茂幕墙工程

南昌万达茂幕墙工程采用了江西特色的青花瓷图案,幕墙最大标高25.9米,建筑立面由29个双曲面青花瓷造型组成,是目前世界上最大的青花瓷建筑。主要幕墙类型为13mm厚瓷板幕墙和3mm厚铝板幕墙,幕墙面积约7.9万平方米,实景照片见图6。

图6 南昌万达茂青花瓷幕墙工程实景

南昌万达茂青花瓷幕墙工程是一个典型的异形幕墙工程,主要存在以下的重难点:

1) 外立面造型奇异,多为双曲面,各面板尺寸大小不一,差异变化较大;

2) 面板上有青花瓷图案,各面板编号不同,种类较多,在工地查找材料非常困难;

3) 原招标图为框架式幕墙,大部分幕墙骨架和面板都是空间三维造型,需在工地现场进行三维空间定位,放线困难;

4) 大部分是高空斜曲面施工作业,绝大部分无法搭设脚手架进行施工,危险性较大;

5) 青花瓷罐体间相贯线收口位置工艺复杂,安装质量要求高;

6) 项目施工工期紧等。

如何解决以上存在的问题呢?采用异形幕墙单元化可以很好地解决这些难题。首先将所有立面中的800x600mm分格的单块瓷板合并成为3x3分格的小单元,形成一个2400x1800mm的单元板块,共6142个单元,每个单元由9块瓷板与支承钢架组成,在工厂根据三维设计放线进行大批量工业化生产,单元板块运到工地后采用汽车吊进行吊装。

图7 青花瓷异形幕墙单元划分

通过异形幕墙的单元化,大幅减少了单位面板的数量,减少工地异形材料组织、堆放等难度,所有单元板块只需按设计提供的三维坐标控制两个固定点坐标,极大地减少了满堂脚手架的使用量,青花瓷罐体间相贯线收口仍采用框架式安装方式,进行现场拼装,避免工厂加工板块误差造成的影响,更有利于控制相贯线间的板块安装质量。虽然材料成本有所增加,但综合成本显著下降,施工效率显著提高。单元板块间固定节点见图8。

图8 青花瓷异形幕墙单元化水平节点

3.3 武汉万达K5不锈钢球幕墙工程

武汉万达K5幕墙工程最大标高40.6米,主要幕墙类型为铝板幕墙和直径为600mm的带LED的不锈钢金属球,幕墙面积约3.5万平方米,实景照片见图9。

图9武汉万达K5不锈钢球幕墙工程实景

武汉万达K5不锈钢球幕墙工程最大的特点是在铝板幕墙上打孔,外侧安装直径为φ600mm不锈钢球,不锈钢球总数为4.3万多个,而每个不锈钢球正立面又安装了大小不一的LED照明。由于原招标图设计为框架式幕墙,所有铝板和不锈钢球需在现场安装,容易造成在铝板幕墙上打孔后再安装不锈钢球时的防水问题以及4.3万多个不锈钢球如何保质保量地安装。

本工程铝板幕墙中铝板分格均为45度斜线放置的菱形,菱形对角线长度为900mm,每个菱形铝板中间位置打孔后安装不锈钢球,具体节点详见图10。如何进行异形幕墙单元化呢?首先将9块菱形铝板合并成一个大的菱形单元板块,整个菱形单元板块包括钢骨架、9块菱形铝板和9个不锈钢球均在地面组装成一个单元体,再用汽车吊进行整体吊装。由于单元板块在地面组装,从而解决了铝板与不锈钢连接处的防水和单独安装不锈钢球比较困难的问题,安装质量和安装效率大大提高,吊装措施详见图11。

图10 不锈钢球幕墙单元划分(左)及不锈钢球连接铝板剖面节点(右)

图11 铝板与不锈钢球幕墙单元板块吊装

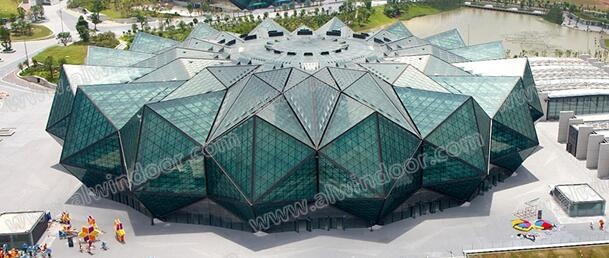

3.4 深圳世界大学生运动会体育馆外围护工程

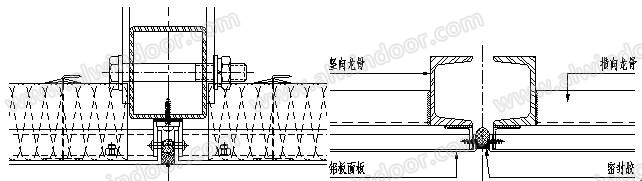

深圳世界大学生运动会体育馆外围护工程为多折面的水晶体造型,包括幕墙和屋面两大部分,是比较典型的异形幕墙工程,整个建筑由16等分的相同折面造型结构构成,每个等分体内又包括15个大三角面,共计240个晶体造型的大三角多面体。屋面采用单层折面空间网格结构,跨度约150米,最大建筑标高约36米,幕墙面积约4.6万平方米,屋面面板主要采用聚碳酸脂板材料,立面主要是XIR膜玻璃幕墙,整体建筑效果见图12。

图12 深圳世界大学生运动会体育馆实景

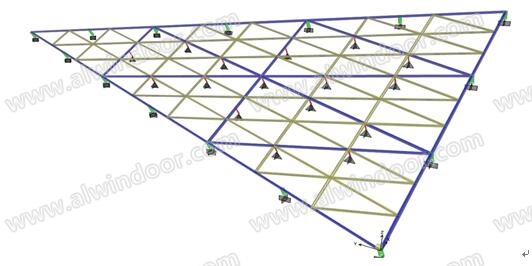

如此复杂的外立面造型,如果采用结构材料、幕墙材料和屋面材料均在工地进行现场拼装,施工安装难度可想而知。在总共240个多晶体造型的多面体中,最大三角形面的尺寸为32×31×18米,面积约226平方米,仅钢结构骨架重约7吨,加上幕墙次龙骨,完全可以整体吊装。所以,在进行本工程异形幕墙单元化时,总体单元化思路如下:

1) 选取所有的240个多面体作为整体吊装的大单元板块;

2) 为方便公路运输,每个大单元板块又划分为9个小榀单元构成,具体见图13;

3) 9个小榀单元在工厂进行批量加工后运到工地,在地面进行整体焊接(词条“焊接”由行业大百科提供)、组装后,形成一个大单元板块;

4) 在大单元板块上安装幕墙骨架,但整体吊装前不安装面板材料,以避破损;

5) 采用重型汽车吊整体吊装大单元板块,固定后再安装面板材料。

图13大单元板块划分成9个小榀单元示意图

深圳世界大学生运动会体育馆外围护工程通过异形幕墙的单元化,将大量的钢檩条(词条“檩条”由行业大百科提供)的加工和组装工作放在加工厂进行,大大减少钢檩条现场的加工和安装量,且提高了钢檩条加工制作的效率和精度;工地施工时直接将大单元板块进行吊装安装,即保证了质量,又大大缩短了工期,极大地简化了原本需要在高空作业的施工措施,同时,提高了施工过程的安全性,吊装见图14。

图14 大单元板块整体吊装图

4 结束语

通过工程实践可以看到,与传统幕墙工艺相比较,幕墙单元化工艺十分有效地降低了加工成本和安装成本,极大限度地减少了施工现场存在的人工安装安全隐患,提高了施工效率,同时改进并提高了幕墙工程的整体生产、安装质量,解决了异形建筑幕墙的施工难点。

框架式幕墙单元化和异形幕墙单元化从表面上看材料成本和运输成本增加了5~6%,但随着人工成本和安全成本的不断提高,材料成本所占工程总价的比重逐渐降低,综合成本显著降低,特别是单元化后可采用了机械化生产和安装,有效地降低了加工成本和安装成本,有效地降低了可能存在的人工安装安全隐患,但却有效地提高了施工效率和施工安全,同时也有效地提高了幕墙工程的整体生产、安装质量。

综上所述,从幕墙设计、加工、组装到工地安装等整个流程如果能够尽可能地以建筑幕墙单元化为主体思路,探讨各种不同幕墙类型实现单元化的可能性(如传统石材幕墙的单元化等)并加以广泛应用,那么建筑幕墙的单元化或将是幕墙行业未来发展的方向。

[参考文献]

[1] 中华人民共和国建设部. JGJ133-2001金属与石材幕墙工程技术规范. 北京:中国建筑工业出版社,2001.

[2] 中华人民共和国建设部. JGJ102-2003玻璃幕墙工程技术规范. 北京:中国建筑工业出版社,2003.