1.夹胶真空玻璃简介

真空玻璃作为目前为止节能效果最好的复合玻璃产品正受到业内越来越广泛的关注。为满足建筑玻璃安全性方面的要求在用于玻璃幕墙、门窗和采光顶等建筑外围护结构时有必要对真空玻璃进行夹胶处理。经过夹胶的真空玻璃当受到外界冲击、自然灾害等意外情况导致玻璃破裂时由于胶层的粘接作用可以避免玻璃碎片从高空掉落导致人员伤害。同时,合适的夹胶处理也能起到防火防盗的作用。因此,夹胶真空玻璃既具有真空玻璃优异的节能效果,又具有足够的安全性,是在建筑工程上实际使用的不二选择。

目前夹胶真空玻璃使用的都是干法的加工工艺,即在真空玻璃的一侧或两侧铺放一层胶片在胶片的外侧再叠放一至两片钢化玻璃(词条“钢化玻璃”由行业大百科提供)经过加热和适当加压成合为整体的复合结构。所使用的胶片绝大多数都是EVA胶片使用一步法夹胶炉加工, 将上述叠放了胶片和钢化玻璃的真空玻璃密封入硅胶袋后推入炉内加热到130℃以上并对硅胶袋内抽真空使硅胶袋内外产生1标准大气压左右的压差经过特定的升降温工艺制成夹层真空玻璃。也有少量的夹胶真空玻璃是使用的PVB胶片(词条“PVB胶片”由行业大百科提供)但由于真空玻璃自身结构的限制难以承受PVB胶片所要求的高压釜内130℃以上的加工压力部分厂家退而求其次在常压条件进行生产PVB夹胶真空玻璃。但PVB胶片在常压下加工在工艺条件控制得比较理想的情况下, 虽然外观和五项基本性能等都能满足国标GB15763.3 的要求。但是粘接强度却要比在高压条件下加工的强度(词条“强度”由行业大百科提供)低30-50%, 而且投入使用后极易在角部出现气泡和脱胶等现象。

2真空玻璃应力(词条“应力”由行业大百科提供)分布的特点

真空玻璃是在四周密封的两片玻璃之间抽真空为了防止两片玻璃在气压的作用下贴合在一起,在内部按一定的间距均匀的排布一些支撑物。真空玻璃内部有支撑物的位置,在内外压差的作用下会在支撑位置的玻璃外表面及支撑物连线的中点处的玻璃内表面产生拉应力,如图1所示。图1为有限元法模拟结果,以一个支撑物为单元建立模型,模型四边固支,图中中心为支撑物所在位置,距模拟区域四边垂直距离为支撑物间距的一半。模拟结果显示在支撑部位下( 内) 表面压应力最大。在上( 外) 表面, 拉应力最大。

理想状态下,支撑物在支撑位置玻璃外表面产生的拉力的大小由支撑物的形状、直径、排布间距和玻璃厚度等因素决定。以通常使用的5mm厚玻璃为例在不同支撑物间距条件下, 假设支撑物形状规整并且端面平滑无毛刺支撑物处外表面产生的拉应力通常在几兆帕到十几兆帕之间。在设计支撑物间距时必须要考虑到其在真空玻璃外表面产生的拉应力值. 使其尽量小于玻璃所能承受的拉应力。否则,所设计和生产的真空玻璃自身就存在破裂的隐患。

同时,由于边缘封接材料的厚度以及距离第一排支撑物的间距等多种原因综合作用下,在边部也会产生额外的边缘应力。边缘应力产生原因和分布情况较为复杂在本文中不做详细介绍其数值通常在十几兆帕左右。

由此可见,真空玻璃由于其自身结构的特点所致,必然会在玻璃表面产生应力分布不均的情况。这部分应力是无法避免的,即使是经过精确设计和严格控制加工工艺的最为理想的真空玻璃产品, 也有很大的应力存在。

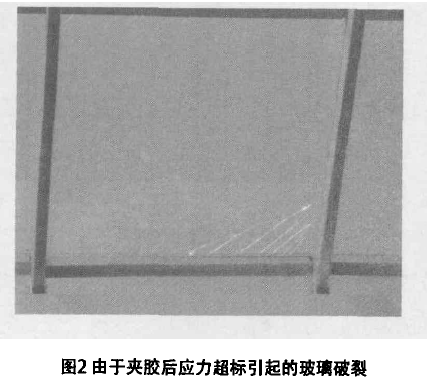

3 真空玻璃在夹胶过程中产生的附加应力

真空玻璃在夹胶过程中,特别是使用干法夹胶的加工工艺,硅胶袋内外存在压差迫使真空玻璃和夹胶用的单片钢化玻璃在受迫状态下经由胶片粘合在一起,因而有可能在真空玻璃表面再次附加一个拉应力这个拉应力与支撑物在玻璃表面产生的拉应力相叠加,就进一步增加了真空玻璃破裂的可能。

参考《建筑玻璃应用技术规程JGJll3一2009》中对建筑玻璃在长期载荷作用下玻璃强度设计值的规定对普通平板玻璃来说玻璃中部的强度设计值为9MP。对钢化玻璃来说该设计值为42MPa。因而, 前面提到的两个拉应力的合力不能超过这个设计值的要求. 对于普通真空玻璃( 非钢化的真空玻璃) 来说支撑物对玻璃表面产生的拉应力约为5-7Mpa。所以干法夹胶加工方式所带来的附加应力不能超过2MPa,否则夹胶后的真空玻璃极容易发生破裂。

上一页12下一页

上一页12下一页

我国建筑能耗占全国总能耗30%以上,而且此比例还在不断上升。每年我国竣工建筑面积为20亿平方米,其中95%以上是高能耗建筑。我国单位建筑面积能耗是发达国家的2-3倍以上,而窗户是建筑围护结构的开口部,是建筑能耗的关键部位,窗户能耗占整个

真空玻璃是新型玻璃深加工产品,是我国玻璃工业中为数不多的具有自主知识产权的前沿产品,它的研发推广符合我国鼓励自主创新的政策,也符合国家大力提倡的节能政策,具有良好的发展潜力和前景。

真空玻璃作为新一代节能玻璃,自北京新立基真空玻璃技术有限公司首次将其投放到国内市场以来得到了快速发展。目前已经有北京天恒大厦、清华大学超低能耗示范楼、乐澜宝邸俱乐部等十多个建成项目使用了公司生产的真空玻璃。其中北京天恒大厦为高档写字楼工