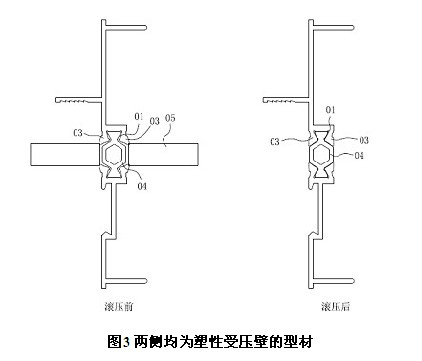

如图3所示,穿接槽01两侧的髁部均为塑性髁部03,穿上隔热条04后进行滚压时,两侧塑性髁部03均受压并绕各自的根部发生变形,故穿接槽01两侧受力均匀性及对称性较好,但由于隔热条04没有刚性支撑,滚压时隔热条自由度大,辊轮05滚压时隔热条04稳定性差,易在穿接槽01内串动,由于两边均有压合量,两边滚压轮对槽口的滚压步骤及进给量难以做到完全同步,故隔热条的串动无固定规律,无法通过工艺或设备辅助消除,难以保证复合后型材精度,甚至于有时候隔热条两侧中心位都难以保证对齐,其后果是复合后,隔热条是斜的,或是隔热条上下头部反向串动,带动上下型材串动,造成隔热条两侧型材错位,这些缺陷都造成型材复合精度较差,成品率低,特别是批量生产时效率较低;实际试验证明两侧滚压、塑性压合、无刚性支撑壁槽口不适合单根中空隔热条型材结构。

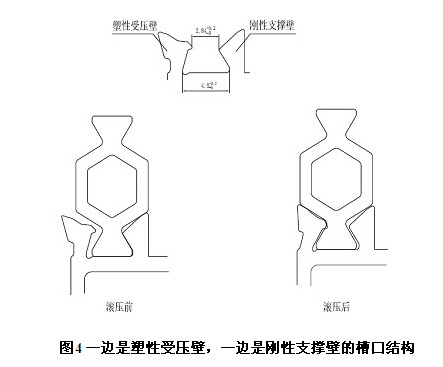

我们接着研究两侧一边是塑性受压壁,一边是刚性支撑壁的槽口结构,如图4所示,这种结构和双隔热条槽口类似,滚压时隔热条的运动规律也大致相同,均为滚压时同侧塑性受压壁向内弯曲变形,推动隔热条向刚性支撑壁同向移动,但型材滚压复合时的受力状态不同,由于滚压轮滚压时一边是塑性受压壁,一边是刚性支撑壁,滚压时一边发生悬臂型弯曲变形,一边基本不变形,所以它的受力是不对称的,组合型材会产生变形。

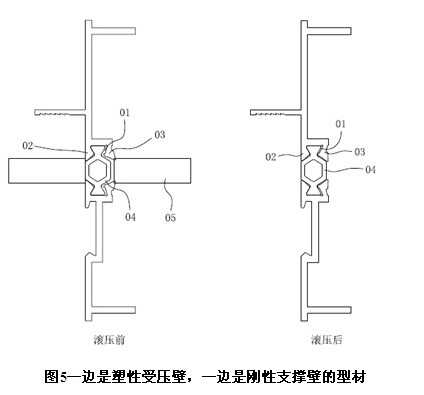

如图5所示,穿接槽01一侧的髁部为刚性髁部02,另一侧的为塑性髁部03,

在穿上隔热条04后需要对穿接槽01两侧的髁部进行滚压处理时,滚压时辊轮

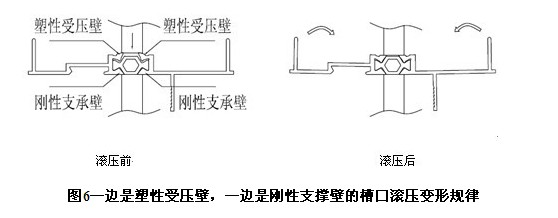

05滚压穿接槽01两侧髁部,刚性髁部02及塑性髁部03均受压,刚性髁部02基本不变形,主要起刚性支撑作用,而塑性髁部03受压使其绕根部发生变形,故穿接槽01两侧受力均匀性及对称性较差,滚压时型材易弯扭,精度较差,成品率低,但经我们深入研究,发现这种结构,它的滚压时产生的变形是有规律的,由于有刚性支撑,隔热条自由小,不会发生串动,在滚压工序中,只能由槽口塑性受压壁一侧向刚性支撑壁一侧移动,所以型材也不会错位,它的变形都是由滚压槽口两侧受力不对称,不均匀引起的,都是型材向槽口变形的一侧收,如图6所示,即向塑性受压壁一侧变形,为此,我们将此槽口进行了标准化,保证滚压进给量基本是按同一参数调整,所以,滚压变形程度也是可控的,基于以上原因及分析,只要在设备和加工工艺上,设计针对以上变形的限制或矫正措施或辅助设备,即可生产出合格的单根中空隔热条铝型材。

三、新型中空隔热条建筑节能铝型材加工工艺研究

由于单隔热条型材为单槽口结构,滚压轮分别压合塑性受压壁和刚性支撑壁,由于槽口两边结构不同,滚压时塑性受压壁向内倾斜,发生悬臂型弯曲变形,而刚性支撑壁基本不变形,故两边受力及变形不均匀,型材易发生扭曲和变形,虽然上述优化的标准单槽口结构,可增加滚压时变形均匀性,显著减少扭曲和变形,但受此槽口结构限制,无法彻底消除变形,需配合辅助设备,才能保证加工精度,实现单根中空隔热条铝型材大规模量产。

针对单根隔热条型材穿条及滚压时支撑面小,导致结构稳定性差,滚压复合时产品变形大及滚压变形是有规律可循的特点,只要在设备和加工工艺上,设计针对以上变形的限制或矫正措施或辅助设备,即可生产出合格的单根中空隔热条铝型材,结合设备滚压轮的实际工作状态,采用多点辅助定位工艺,在第一组导入滚压轮及第三组引出滚压轮分别设立一组定位设备,而第二组主滚压轮设置两组定位设备,每组定位设备均可根据型材的大小调整其进出口宽度,定位设备上定位部件亦可根据隔热条上下型材更换,使左右部件对型材有较好的夹持稳定作用,也可对型材变形起限制作用,从而保证型材的复合精度和质量。

上一页123下一页

上一页123下一页

| 此文由 中国幕墙网 www.alwindoor.com 收集整理,未经许可不得转载! |

| 我要评论 (已有*人参与评论) |

| | 【回到顶部】 |