从图5的模拟结果可知,不同材料间存在温差应力,此应力与材料的线膨胀系数差值及温变幅度有关。从《建筑玻璃应用技术规程》JGJ113-2009中6.1.3条可知,玻璃线膨胀系数为1.0x10-5/°C,不锈钢板的线膨胀系数为1.8x10-5/°C,钢板的线膨胀系数为1.2 x10-5/°C。因此,采用钢板与玻璃肋粘接可有效降低两者间的温差应力。图6模拟了钢板与玻璃在40°C温差作用下粘接面的温差应力,计算结果显示,粘接边缘应力为20.1968Mpa,较之不锈钢板有显著下降。

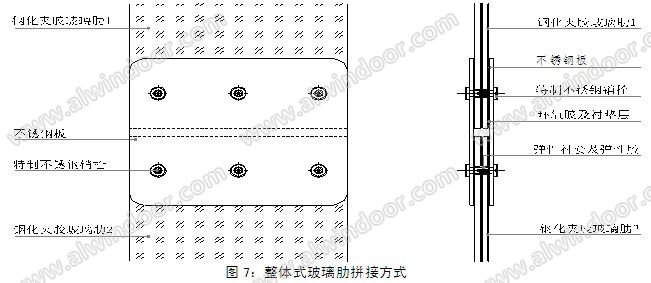

图8显示了一种分离式胶粘方式,先将小块钢板分别与每段玻璃肋粘接,然后再通过特制销栓及整体不锈钢板将上下两段玻璃肋连成整体。这种拼接方式的优势在于,玻璃与钢板之间的粘接可在工厂内可控的温度环境中完成,充分保证了粘接质量。同时,选择钢板与玻璃粘接可减少两者间的温差应力,降低对粘接用胶变位能力的要求。由于玻璃肋板为分离式设计,可大大简化运输、安装工作,大幅降低维修成本。内侧钢板与外侧不锈钢板采用栓接方式,通过销栓孔壁传力,连接更为可靠。内外侧钢板孔采用预先配钻的方式进行加工,可有效保证现场拼装精度。由于玻璃肋与钢板之间采用粘接方式,内外钢板间又依靠销栓传力,玻璃肋孔侧不直接承受外载,可在保证玻璃截面强度的前提下,加大开孔直径,并在孔内填充弹性胶,以消除孔边应力集中的风险。

3.2. 3 肋支座设计

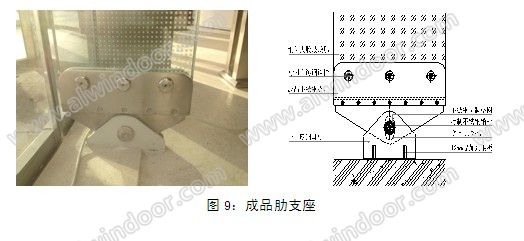

玻璃肋幕墙,无论采用何种固定方式,都需支承于主体结构上,因此幕墙系统应具有良好的追从性,以适应主体结构的变位。《玻璃幕墙工程技术规范》JGJ102-2003中7.1.3条明确:吊挂全玻幕墙的主体结构或结构构件应有足够的刚度,采用钢桁架或钢梁作为受力构件时,其挠度限值df,lim宜取其跨度的1/250。通常,为追求全玻幕墙的通透性,其主体结构跨度都较大,若以跨度8m为例,钢梁的容许挠度为32mm,再加上加工、安装误差及温度变形,玻璃肋板支座至少需满足50mm以上的变位能力要求。因此,玻璃肋幕墙支承于钢结构系统时,应认真核实其位移能力。采用图9所示的成品肋支座可较好地适应主体结构的竖向变位,玻璃肋上端通过肋板支座悬挂于主体结构,下端通过肋板支座与固定耳板间的长孔,实现滑动连接,满足位移要求。

4 工艺要点

玻璃裁切、开孔后会在玻璃边缘形成损伤,而玻璃的边缘强度通常在设计中起控制作用,因此面板及其孔洞边缘均应倒棱和磨边,倒棱宽度不宜小于1mm,磨边宜细磨,不得出现崩边。玻璃肋由于采用夹层玻璃,需在单层玻璃上钻大小不同的孔,以保证多孔对位。根据规范要求玻璃的钻孔位置偏差应小于±0.8mm,孔距偏差应小于±1.0mm。为保证肋夹板处玻璃孔能有效传力,玻璃孔直径应大于肋板直径3mm以上,其间设置弹性衬套,玻璃孔周边填充弹性胶。弹性胶可在玻璃孔周边形成保护层,减缓玻璃表面裂纹扩展,配合弹性衬套可消减孔位误差,减少应力集中。为保证连接安全,在验核螺孔传力时,应按单片计入,且应扣除孔两侧倒棱宽度。

从前述分析可知,温度作用对玻璃肋幕墙系统存在诸多影响。肋板的粘接温度宜取使用环境温度的中值,并应在可控的环境中打胶粘接。钢板与玻璃粘接前应去除表面污物,钢板可采用庚烷,玻璃可采用异丙醇进行清洁。为提高粘接强度,钢板表面应适度打磨,以此增加接触面积并锐化表面沟纹,提高胶接强度。在进行全玻幕墙的安装前应复核主体钢结构的变位,根据施工环境温度与极值温度的变形差,控制好预留间隙,并应尽量避免在极端气候环境下施工。

5 结语

全玻结构幕墙以其通透的质感为建筑师所推崇,但玻璃为脆性材料,对外界因素的影响极为敏感,尤其是大跨度拼接的玻璃肋幕墙系统,在系统的构造设计、材料选择、施工工艺方面存在诸多技术要点。正如一个硬币的两面,任何事物的内部都包含肯定的和否定的两个方面,它们既对立又统一。当我们享受玻璃结构的光影魅力时,也必须正面玻璃自身的弱点,只有针对材料特性,因材设计才能使全玻幕墙结构系统日臻完善。

参 考 文 献

[1] 张其林,玻璃幕墙结构设计 ,同济大学出版社

[2] 玻璃幕墙工程技术规范 JGJ102-2003

[3] 建筑玻璃应用技术规程 JGJ113-2009

上一页12下一页

上一页12下一页