3.3 各项基本性能设计

①密封设计

单元式门窗的密封设计至关重要,主要有单元之间的密封、单元与护框之间密封及护框与洞口之间的密封,单元之间及单元与护框之间的密封构造应采用两道以上的

橡胶条进行连续密封(见图3);护框与洞口之间的密封构造设计应根据建筑结构形式的不同进行有针对性的设计,通常情况下护框与洞口之间在进行

保温分隔后应使用

防水砂浆进行

填缝处理,护框与窗洞口内外饰面之间使用

防水硅胶再进行密封处理。

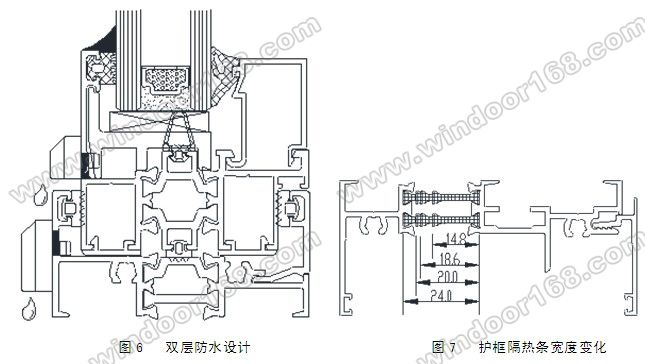

②防水设计

防水设计是单元式门窗的一个亮点,单元式门窗可以采取双层防水设计,即门窗单元本身的防水设计和下护框内的第二层防水的设计,除了在门窗单元上设置等压

排水孔之外在下护框与单元体连接位置也开设排水孔。正常状况下进入腔室的雨水或冷凝水直接由单元体上的排水孔直接排出。若单元体与护框之间密封不严所造成的雨水渗透或因单元体排水不畅所造成的漏水以及型材

腔体内部的冷凝水可经过下护框的第二层防水顺利排出。(见图6)

③节能设计

护框、门窗单元的均使用断桥隔热型材(穿条式或注胶式均可),隔热构造的宽度可以根据节能指标的要求进行调整(见图7)。由于单元式门窗接口设计采用单腔插接结构,在门窗单元连接之前可方便的在一侧设置弹性保温材料(聚苯材料或聚氨酯挤塑材料),能够有效的阻碍单元拼接腔体内部的空气流通,节能效果远远超过其它同类节能窗,同时也起到了隔声、降噪的作用。

④抗震设计

单元式门窗特殊的插接式安装结构使窗体适应主体结构位移能力增强,能有效吸收地震作用、温度变化、层间位移,比常规门窗更加适应不同地区的抗震要求。

3.4 工艺设计

① 护框部分

单元式门窗护框直接承受窗体传导过来的荷载,即要保证强度的需要,还要考虑施工安装的便利性,所以主体护框的角部连接采用螺接的方式(图8),这样既可以保证角部连接的强度也能够把护框分拆为杆件的形式运输至施工现场后再进行组装,安全方便快捷。

护框角部连接使用防水胶垫+涂胶进行密封。护框与洞口之间使用特殊设计的卡持式连接固定件,无须在护框上钻孔,降低了通过护框向洞口渗水的可能。(图9)

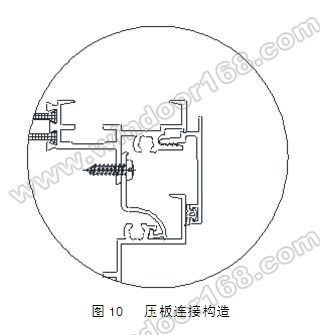

门窗单元安装至护框的预设位置后,内侧再安装采用啮合+螺接式双保险的铝合金压板连接构造,在正风压的荷载作用下压力越大压板与护框的啮合部分在倾斜角度的影响下就会越紧,不易松动,与护框形成一体。根据内侧洞口不同需要,压板可设计成几种常用的规格尺寸。当需要更换或需要拆卸时,只需将连接螺钉卸下,将压板下侧向外侧压同时向上侧推压板就能轻松拿下,从而达到牢固、简便、易拆卸等实用功能。(图10)

② 门窗单元部分

门窗框采用单臂公母料的设计形式,角部连接采用螺接并使用防水胶垫+涂胶进行密封,竖向门窗框通长,单个门窗单元内部的中挺连接工艺、玻璃安装构造、五金安装构造与现有的常规门窗技术兼容。

通常情况下一个横向分格设计成一个门窗单元,单元设置以方便运输、搬运和现场安装为原则,一般不宜超过3㎡,单个单元板块体重量不宜超过100kg,单元与单元之间采取竖向插接的方式进行拼接。

4 结束语

单元式门窗技术真正实现了成品门窗的标准化生产,最大限度的减少了门窗现场安装施工工序,缩短了门窗安装周期,能够大幅减少现场安装的人工费用和管理费用。在当下劳动用工成本日益增长的情况下,单元式门窗无疑将具备极强的市场竞争力。由于绝大部分工序都在工厂内完成,使现场安装对门窗质量的影响程度降至最低,有利于门窗产品整体质量的提升。有利于门窗生产企业进行现代化、标准化、工业化的流水线生产模式,也有利于门窗行业生产制作与施工安装的专业分工调整,促进行业的技术进步和产业升级,促使门窗产品从“工厂化”向“工业化”迈进。

上一页12下一页

上一页12下一页