环氧树脂被等当量的胺类化合物或多元酸酐

固化后,对

玻璃、

陶瓷和

金属等材料具有很高的胶接

强度。由于

环氧胶粘剂性能优异,它们不仅在次承力结构中得到了极其广泛的应用,也开始应用于某些主承力结构中。

以

聚酰胺为

固化剂配制的环氧

胶粘剂具有

剥离强度和

剪切强度高、冲击

韧性好、疲劳强度高、

耐水耐油等特点,在较恶劣的环境中使用往往仍具有较长的使用寿命。考虑到某些典型的施工条件,在此开发了一种适用于海洋环境,能

粘接橡胶板和

钢板及带漆钢板、能在

室温固化、具有抗流淌性、

适用期在3~4h的环氧聚酰胺胶粘剂,对该胶粘剂的

粘接强度、耐海水性能、

耐老化性能及抗蠕变性能进行了考察。

1物理性能

胶粘剂为无

溶剂粘稠液体,由两组分组成,A组分为红褐色粘稠液体,B组分为橙色粘稠液体。

使用温度:15~65℃。配胶:使用前将A、B两组分分别搅匀,按质量比A:B=1:1比例进行混合,搅拌均匀。

涂胶:被粘物必须

干燥洁净,必要时

喷砂或纱布

打磨,用丙酮等溶剂清洗除污,晾干,涂胶于被粘物表面,叠合。固化条件:接触压力,室温需1天。3~7天方能达到最佳强度。适用期:35℃下少于2h。

2粘接性能

2.1胶粘剂与钢的粘接性能

将25mm×12.5mm×2mm的钢

剪切试样用80#

砂纸打磨除去表面铁锈露出新鲜面后,用丙酮擦洗被粘面,均匀刮涂一层配置好的胶粘剂,然后将两钢试样对粘,待完全固化后,在MTSQT25电子拉力试验机上按照GB7124—86《胶粘剂

拉伸剪切强度测定方法(金属对金属)》规定进行测试,测得剪切强度为15.9MPa。

胶粘剂的

剥离强度试样由配套用

橡胶板和钢板条粘接而成,在粘接试样的开口段以稳定的速度平行地沿着橡胶板的长度方向逐渐剥离,试样单位宽度上所承受的平均剥离力为180°剥离强度。

试验参照GBT15254—94《

硫化橡胶与金属粘接180°剥离试验》的规定进行,所测得的剥离强度为55.5Ncm。从以上结果可看出,胶粘剂与钢的剪切粘接强度和剥离强度都比较高,胶粘剂与钢粘接良好。

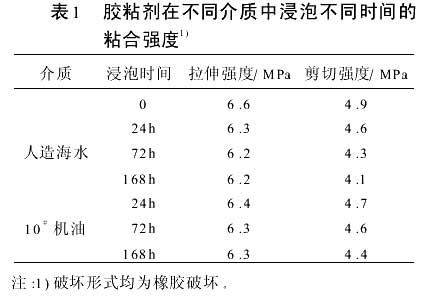

2.2胶粘剂对钢—橡胶的粘接性能和耐介质性能

将配套用橡胶板

硫化成2mm厚的胶片,用80#砂纸打磨后,冲成40mm和25mm×12.5mm的试样,然后按2.1处理钢试样,将处理好的胶片试样放入对粘钢试样中间,待胶粘剂完全固化后,将试样浸泡在人造海水中和10#机油中。按照GB11211—89《硫化橡胶与金属粘合强度的测定—

拉伸法》和GBT13936—92《硫化橡胶与金属粘接拉伸剪切强度测定方法》的有关要求测试试样,结果见表1。

聚酰胺胶黏剂

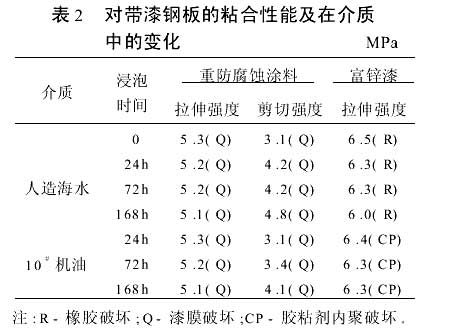

2.3对带漆钢板的粘接性能

工程上许多钢

构件已经

涂装了

防锈漆,为了确保

钢构件的防蚀性能,在用胶粘剂粘接时,不允许除掉

防锈漆。试验中采用带重

防腐蚀涂料和无机富锌防锈漆的钢板,包括

底漆和面漆两部分重防

腐蚀涂料由环氧

树脂、煤焦沥青、防锈颜料

增稠剂和固化剂组成。

将40mm的钢拉伸试样或25mm×12.5mm×2mm的钢剪切试样用80#砂纸打磨除锈,然后用丙酮擦洗干净,按油漆使用说明涂刷油漆。油漆干后均匀刮涂一层配置好的胶粘剂,同时将2mm厚的阻尼胶片打磨后冲成40mm和25mm×12.5mm的试样,胶片试样两面用丙酮擦洗干净,阻尼胶片夹在两钢试样中间

固定牢固,待胶粘剂完全固化后,按照GB11211-89《硫化橡胶与金属粘合强度的测定拉伸法》和GBT13936-92《硫化橡胶与金属粘接拉伸剪切强度测定方法》对两种底漆的试样进行粘合强度性能测定并进行介质浸泡,性能比较结果见表2。

聚酰胺胶黏剂

表2显示,使用无机富锌防锈漆时破坏形式与重

防腐涂料的破坏形式不同,前者的粘接强度略高于后者,说明无机富锌防锈漆的

附着力优于重防腐涂料。比较表1和表2可以看出,不涂底漆时,粘接强度较高,破坏形式均为橡胶破坏;

涂漆后,粘接强度略有下降,破坏形式全部为

漆膜破坏。

3结论

以环氧树脂和聚酰胺为主体材料的胶粘剂与钢板、橡胶板有良好的粘接性,在人造海水和10#机油中浸泡粘接性能变化不大,与重防腐蚀涂料和无机富锌防锈漆均有较好的粘接性,但与无机富锌防锈漆的粘接性高于重防腐蚀涂料。该胶粘剂可用于钢板与钢板、钢板与橡胶板间的粘接。

破坏形式均为橡胶破坏,说明胶粘剂适用于该配套用橡胶板的粘接。另外,从上表可看出,胶粘剂在浸泡前的粘接强度与在海水、10#机油中浸泡一周后的粘接强度基本一致,在海水和机油介质中的性能较稳定。

与【胶要闻】相关热点资讯:

【了解更多 “胶要闻” 相关信息请访问

胶专区 】