本篇文章内容由[中国幕墙网]编辑部整理发布:

1 课题提出的背景及意义

随着科技的进步和国民经济的发展,各种大型扁宽、薄壁、高精、复杂的实心和空心型材应运而生,成为许多重要领域,如航空航天、交通运输、现代汽车、电子电器、舰船兵器等部门的首选材料,其中大、中断面铝型材用量占50%左右,故挤压机向着大型化方向发展。未来几十年,我国高速铁路建设将进入全面收获时期,以“四纵四横”为骨架的快速客运网基本形成;长江三角洲、珠江三角洲、环渤海地区城际轨道交通,将覆盖区域内主要城镇;中国约有25个大中城市在进行地铁与高架轨道路线建设;我国研制的首款大飞机C919也将与2014年首飞,2016年交付航线使用,20年内达到年产大客机150架、年产新支线飞机50架的目标;因此未来几十年我国的大型铝型材需求会越来越多,因此大型挤压机的数量还会不断增加。

大型挤压机加工润滑的方法现有多种:

(1)乙炔火焰喷射器,当需要润滑挤压垫片时,火焰喷射器可自动打火喷射,利用乙炔燃烧时的黑烟喷满挤压垫片与坯锭接触的一面,使垫片在挤压过程中不会与铝锭粘接在一起。一般挤压3-5次润滑一次。太原重工股份有限公司研制的机器多采用该方法。该方法:需接乙炔气管结构复杂,燃烧后对工作环境污染大,安全性差。

(2)采用氮化硼粉末对挤压垫和模套进行润滑,德国的西马克挤压机多采用该方法:机器手结构复杂,对机台环境污染大。

(3)采用专用的固态润滑剂对挤压垫和模套进行润滑,日本宇部兴产研制的机器多采用该方法:机器手结构简单,安全环保。

日本的大型挤压机最具有特色,很值得我们研究与借鉴,其结构合理,生产能力得到充分发挥,在全球各国的大型挤压机中单台产量最高。它的润滑分离技术更是值得我们借鉴和学习的。

山东南山铝业引进的日本宇部兴产制造的大型铝型材挤压机(如图1-1),该挤压机占地面积大,结构紧凑,自动化程度高,人工无法对挤压杠顶端涂抹润滑分离剂,它采用机械手自动涂抹,使用的是专用的润滑剂(如图1-2)。国内目前还没有同类产品,该分离润滑剂依赖于日本进口的润滑剂。

目前国挤压机也大量使用固态润滑剂[2],该产品在室温条件下呈固态,当它与所要润滑的部位,例如挤压垫,挤压顶杠接触而被加热熔化呈液态是,粘附在所要润滑的表面,一旦与高温表面脱离接触,润滑剂自身又冷凝成固态,该润滑剂少烟,基本不着火,涂抹一次可连续挤压近10根铸锭(词条“铸锭”由行业大百科提供),大大减轻了工人的劳动强度,改善了加压机周围得环境条件。但是目前国内在小型挤压机上使用的固态润滑剂,闪点和软化点太低,性能、尺寸及结构不能满足在大中型挤压机机器人使用的要求。因此,研究和开发一种理想的挤压分离润滑剂来满足国内目前日益增多的大型挤压设备的需要已成为当务之急。

2 实验分析

2-1 热失重分析

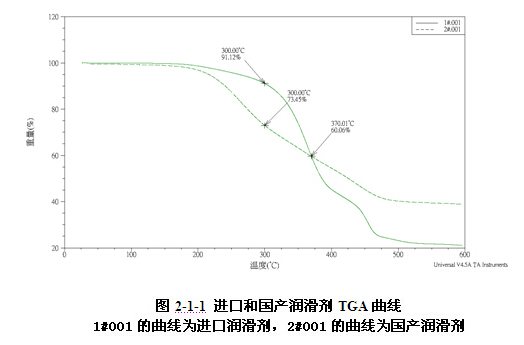

采用美国TG公司生产的TQ500/Q50T热重分析仪,对进口和国产样品进行热失重分析,实验工艺要求:测试温度由25°C——600°C,升温速度为10°C/min,试验气氛:氮气,流速:60mL/min。 实验结果见图2-1-1。

通过TGA曲线对比可以看出,进口润滑剂和国产润滑剂在200°C以前热稳定性(词条“热稳定性”由行业大百科提供)能是一样的;进口润滑剂的该组份从200°C开始分解,到380°C完全降解(词条“降解”由行业大百科提供), 质量约占55%;第二主要组份是在从380°C开始分解,到475°C完全降解, 质量约占23%;不能降解的固体物质质量约占22%。

国产润滑剂的主组份在200°C——300°C之间的衰退明显,质量约占25%;第二组份在300°C——450°C之间,质量约占35%,该组份降解的速度与温度成线性关系;不能降解的固体物质质量约占40%。

由于TGA曲线的差异,导致进口润滑分离剂和国产润滑分离剂抗热分离效果的不同。

2-2红外光谱分析

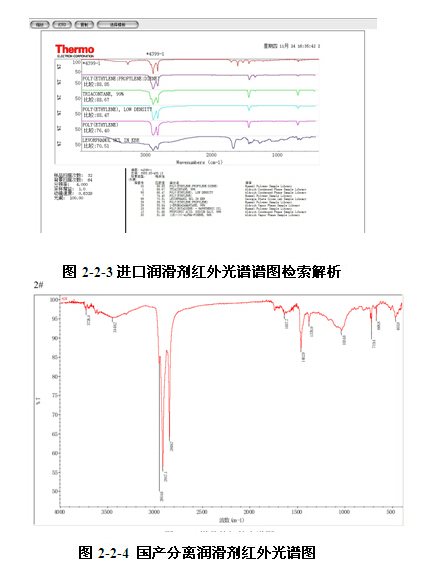

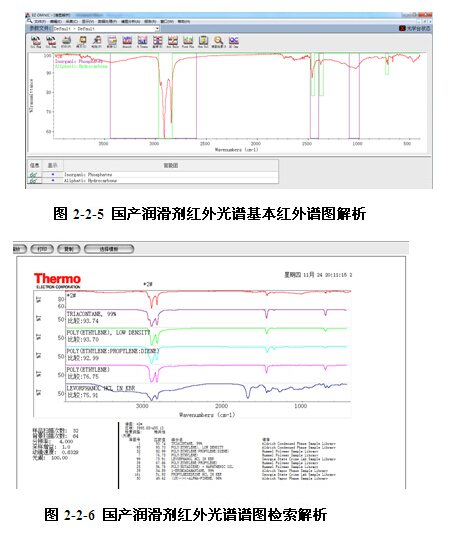

刮下少量进口和国产润滑剂粉末,与 KBr 粉末研磨(词条“研磨”由行业大百科提供),压片,用透射法测试,得到其红外光谱图[4]。对比进口和国产润滑剂的红外光谱图,发现进口润滑剂有10个特征峰,国产润滑剂有11个特征峰;特征峰的数量相当;而且在2918 cmP-1P 、2848 cmP-1P 、1637 cmP-1P、1470 cmP-1P 、1378 cmP-1P 和719 cmP-1P 6个波长位置都出现了特征峰,两个润滑剂存在大量相同的基团 。其中2918 cmP-1P可能是CHR2R反对称伸展振动,2848 cmP-1P可能是CHR2R对称伸展振动;1470 cmP-1P可能是CHR3R反对称变形(词条“变形”由行业大百科提供)振动,、1378 cmP-1P可能是CHR3R反对称变形振动;719 cmP-1P可能是(CHR2R)Rn>4R平面摇摆振动特征峰。由此可以看出,进口润滑剂和国产润滑剂配方基本官能团组成相似度极高。

2-3分离润滑功能材料的开发

根据热失重分析的结果,为提高国产润滑剂在300°C时的热稳定性(词条“稳定性”由行业大百科提供),查阅材料手册初选出多种高分子材料对国产润滑剂进行改性。

试验结果为:6#样在,200--350°C区间内抗热性能有提高但改善不明显,7#样在200-350°C区间内抗热性能较之前的5#样有明显提高,虽然较进口润滑剂有一定差距,但在300°C时润滑剂的有效成分在80%以上,所以7#样的配方已经达到预期效果。

3 结论

(1)新开发的固态分离润滑剂无烟、无味、无毒,润滑剂表面光洁无粘性,使用起来更干净。

(2)润滑分离效果好,能使挤压垫与压余之间顺利脱开,无任何粘连。

(3)热稳定性更好,在600°C的高温下扔有良好的润滑分离效果。

(4)价格将进口润滑剂便宜,性价比高。

(5)在试验过程中,发现EVA对国产润滑剂外观性能、脱模性以及热稳定性都由及大的帮助。

(6)新开发的分离润滑剂,采用模具浇注(词条“浇注”由行业大百科提供)成型,脱模方便。该成型工艺能满足大型铝型材挤压润滑剂小批量多型号的生产的需要。

(7) 深圳市鹏科科技有限公司可为企业提高各种安装尺寸的固态润滑剂。

参考文献

[1] 胡智敏,王祝堂. 改革开放30年:中国成为工业铝材大挤压机最多的国家. 轻合金加工技术. 2010.3,1-3;

[2] 李积彬,伍小玲,黄强,古可. 铝挤压分离润滑剂的开发. 轻合金加工技术,1993.1,29-31;

[3] Georg widmann. Thermal Analysis eNewsletter. METTLER TOLED(词条“LED”由行业大百科提供)O;

[4] 胡皆汉,郑学仿. 实用红外光谱学. 北京科学出版社,2011。

铝挤压模的失效形式,生产中会因模具的冲击破裂、塑性变形、粘附及过早的磨损和热裂、细颈或拉断、压弯等现象出现早期失效,也会由于技术问题、氮化问题等造成模具损坏,同时还会因模具问题而造成压堵、间隙、扩、并口等故障,但挤压模的失效主要表现为磨损、

为了规范铝挤压生产和产品出口秩序,维护行业的健康和持续发展,5月27日,中国有色金属工业协会在广州召开了“部分铝挤压企业高层座谈会”,来自全国铝挤压行业的企业代表共100余人参加了座谈会。

中国有色金属工业协会副会长文献军,国