建筑铝型材静电粉末涂装(词条“涂装”由行业大百科提供)技术是近年来迅速起来的一项表面处理技术,它的特点不含溶剂,不污染环境,粉末可以回收,容易实现自动化生产,使用方便;而且涂层颜色多样、可以满足不同耐候性能要求。然而铝型材静电粉末喷涂中经常出现一些缺陷,影响产品的外观质量及使用性能。本文简单介绍常见缺陷产生的原因及解决方法;针对铝型材粉末喷涂表面质量缺陷,提出了返工修复措施及注意事项。

1 常见涂层缺陷成因及控制措施

某铝材厂粉末喷涂(词条“喷涂”由行业大百科提供)型材月产量5000t左右,不合格品返工率控制在不高于0.6%,某一月内因颗粒、露底、膜低、杂色、粗砂等涂层缺陷造成大约29t返工料,其粉末喷涂型涂层缺陷比例分析见表1。表2是对应的涂层缺陷成因分析及控制措施。

表1 某铝材厂粉末喷涂车间一个月内主要外观缺陷统计表

|

涂层缺陷 |

颗粒 |

露底 |

涂层不均 |

杂色 |

缩孔 |

粗砂 |

色差 |

涂层擦划伤 |

吐粉 |

|

缺陷重量/kg |

7607 |

6074 |

4870 |

2920 |

1526 |

1282 |

893 |

647 |

467 |

|

缺陷比例/% |

26.23 |

20.94 |

16.79 |

10.07 |

5.26 |

4.42 |

3.08 |

2.23 |

1.61 |

表2常见的涂层缺陷成因及控制

|

缺陷名称 |

成因分析 |

控制措施 |

|

颗粒 |

基材(词条“基材”由行业大百科提供)表面有毛刺、铝屑及石墨痕等,前处理不良;前处理槽液残渣粘附在型材表面,水洗不净到位;涂装前铬化料放置时间较长,表面吸附着粉尘;新烧挂具使用不当,导致铬化料表面落灰;粉末、回收粉中可能含杂质;喷涂现场和固化炉不洁净有悬浮物。 |

上排前打磨好坯料(词条“坯料”由行业大百科提供)表面或喷砂处理,确保前处理到位;定期倒槽,清理残渣,延长纯水洗时间;铬化料上排后仔细吹尘;新烧挂具喷一层较薄涂膜后使用;回收粉宜过筛后使用;车间实行6S管理,保持喷涂现场整洁,定期清理固化炉。 |

|

露底 |

粉末涂料的覆盖力较差;型材断面(词条“断面”由行业大百科提供)结构复杂容易造成静电屏蔽效应;挂料方式不当;喷房工责任心不强,业务能力差,上粉膜厚判断不当;喷枪口积粉太多,堵塞;喷枪移动速度太快或链速太快;型材装饰面认识不清晰。 |

严格控制粉末涂料质量;对型材凹槽、内角手动补粉;调整型材材挂料角度;提高喷房工技能,喷房工尽量第一时间测量固化后型材膜厚;定期清理喷枪口,保持通畅;调整喷枪移动速度,适当降低链速;了解客户喷涂要求,认清型材的装饰面。 |

|

涂层不均 |

铬化料的悬挂方式和排列不当;型材接地不良(个别挂具导电不良);输送链速度不均匀,或链速与喷枪升降速度不协调,型材装饰面的粉末覆盖次数不一致;喷枪的出粉量和粉末雾化不当;压缩空气压力不稳定;高电静电发生器电压不稳,静电高压变化。 |

加强喷房上排工与喷房工的沟通工作,做好型材对应挂具的选用;检查挂具是否导电;喷房工加强技能提升,喷涂时做好挂料密度、链速与升降速度的协调;控制好抽粉气和送粉气比例;加强设备维护保养,保持设备运行稳定。 |

|

杂色 |

喷房工在换色清理喷房的时候,清理不够彻底而掺粉造成杂色;对粉末(回收粉)使用未及时烤板,校正颜色; 喷房周围环境不清洁。 |

喷房工在清理喷房时,要仔细清理每一细节,尤其喷枪粉管彻底清理,大旋风要认真吹干净,清理完喷房在涂装前必须烤板确认是否有杂色;回收粉须烤板确认合格后使用;随时保持喷房周边卫生清洁 |

|

缩孔 |

前处理脱脂(词条“脱脂”由行业大百科提供)不彻底;压缩空气质量不合格,供粉气体和雾化气体含有油分 ;铬化料周转过程中可能受到油污、水渍污染;链条下接油盘变形,造成链条滴油污染;树脂不兼容,混粉而引起的缩孔。 |

调整脱脂工艺,保证型材除油干净;仔细检查铬化料表面质量,存放及周转铬化料时防止油、水污染;检查压缩空气质量和除水除油设备的运转情况,及时排放压缩空气冷凝水及油;检查链条润滑油使用情况,避免造成污染;使用精细清理模式换色,清吹干净粉管及喷粉系统。 |

|

粗砂 |

粗砂是指砂纹粉末涂层表面较粗糙的现象;主要原因有:静电喷涂(词条“静电喷涂”由行业大百科提供)时型材边缘或尖端放电,电压偏高;喷枪与型材距离偏小,电场强度(词条“强度”由行业大百科提供)过大;挂具导电不良导致上粉不好或反向电离严重;粉末质量较差造成固化后涂层粗糙。 |

严格控制静电压、喷枪与型材距离等,执行喷粉工艺要求;挂料前,应将挂具与链条、型材之间的节点充分打磨以保证导电良好;严格控制粉末涂料质量。 |

|

色差 |

粉末颜料不均匀引起色差;不同批次粉末涂料;固化温度及时间不同;涂层膜厚不均匀。 |

加强粉末质量监控;不同批次的粉末涂料,新粉入库烤板检验;保持同一批喷涂型材固化温度和时间一致,特殊粉末须固定生产线涂装铝材;加强喷粉工艺控制,避免涂层膜厚差距过大。 |

|

涂层擦划伤 |

喷涂成品下排、周转、贴膜前,由于长短料相互摩擦,或工人操作不当,造成喷涂料装饰面擦划伤。 |

将下排的喷涂成品按长度不同,分类放置;工人搬运型材时须相互配合,做到轻拿轻放。 |

|

吐粉 |

粉末受潮结团而致流化效果差,输粉管中粉末浓度不均匀;流化板被粉末堵塞,供粉装置流化效果差;粉管、粉泵、文丘管、静电针、喷枪嘴等配件上附着粉垢或磨损严重,导致出粉量不均匀,出现吐粉现象。 |

改善粉末贮存环境,粉末使用后及时封箱避免粉末受潮;做好供粉设备维修保养;及时清理喷房设备配件上的粉垢,并更换磨损配件。 |

从表1及表2中可以看出,常见缺陷的前三项占一半以上,控制好前三项缺陷可以明显提高铝型材粉末喷涂工序的订单完成率;涂层缺陷原因及控制措施,须根据实际设备运行情况、生产工艺记录及粉末质量等具体分析,查明原因制定整改措施,提高一次性成品率;表2仅仅简单介绍了涂层缺陷的部分原因分析及控制措施,在实际粉末喷涂生产中,须精细化管理每一道工序,针对出现的涂层缺陷对症下药,尽量避免重复出现类似涂层缺陷,这样才能在降低生产成本的同时提高粉末涂装质量。

2 返工料处理措施

由于原辅材料、挤压坯料、喷涂设备、生产环境因素以及员工责任心等,铝型材粉末喷涂工序一次成品率很难达到100%,须对不合格品采取返工措施。如果喷涂返工料处理不当,影响产品质量,容易引起客户投诉;根据车间生产实际经验,提出了返工料的处理措施及质量检验要求。

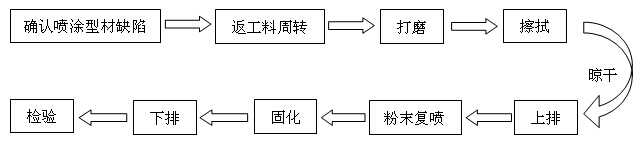

图1粉末喷涂型材返工生产工艺流程图

2.1准备工作

参照GB/T 9258选择粗、细砂纸,实际生产中选择植绒圆盘砂纸,常用干砂纸型号见表3;准备气动打磨机、酒精、抹布、胶皮手套等。

表3 常用干砂纸型号

|

砂纸型号 |

磨粒粒度分布范围(μm) |

|

P180 |

63-106 |

|

P360 |

29-60 |

|

P400 |

25-54 |

2.2返工料打磨处理

建筑铝型材用聚酯粉末涂料是热固性粉末涂料,对于喷涂返工料两次喷涂涂层间不起化学反应仅仅靠机械力附着,容易出现涂层脱落(词条“脱落”由行业大百科提供)(层皮)。打磨返工料可以磨平表面涂层缺陷;增大粉末涂层的粗糙度即与返喷涂层的接触面积,从而增大了涂层附着力。

型材固化后因表面质量缺陷需打磨返工的,应先采用P180植绒砂纸进行初步打磨,后必须采用P360或P400的细砂纸进行二次打磨,检查返工打磨质量;将打磨合格的返工料用酒精擦拭干净黏附型材表面的打磨物并晾干后上排返喷。返工料打磨要保证涂层平整且表面清洁,提高返工成功率和确保涂层的附着力性能。

表4 喷涂返工料打磨处理要求

|

1 |

返工打磨型材在打磨过程中必须保持型材接地良好,先用气动打磨机P180砂纸打磨到位(将涂层缺陷打磨干净),再用P360或P400的细砂纸进行重新打磨平整。 |

|

2 |

打磨完成后应先用清洁的干布擦干净黏附在型材表面的打磨物或者先用压缩空气吹干净返工料表面后再用酒精反复擦拭洁净。 |

|

3 |

用酒精擦拭时应从型材一端一直擦到另一端不可来回反复擦拭,并且保持最后擦拭用的酒精、抹布始终干净,不得长时使用不经更换的酒精和未经清洗的抹布,以免型材污染造成返工报废。 |

|

注意事项:选用不掉毛绒的抹布;使用酒精时注意安全,并节约使用酒精。 |

2.3返喷工序

将打磨及擦拭合格的返工料晾干后及时上排,保证型材与挂具导电良好;返工料上排同铬化料要求一致,禁止皮肤接触返工料表面。对返工料仔细吹尘,一是可以吹净落在料表面的灰尘及料表面粘有的抹布毛绒;二是可以进一步吹干擦拭返工料。

返喷料粉末喷涂及固化工序与铬化料正常喷涂生产工艺要求基本一致;但是喷粉静电压必须降低,一般设定为30kv~60kv;或采用金马喷粉系统复喷工件工作模式处理返工料。

下排后,全检返喷料的膜厚及表面质量、色差等;并抽检锯切料头做压力锅水煮实验等检测涂层耐沸水性及附着力性能等。

2.4注意事项

喷涂型材返工后容易出现膜超厚的问题,涂膜在垂直于底材方向的收缩经过累积而增强,使涂膜与底材间的作用力削弱,造成涂膜的附着力较差。

由于挂料角度及静电屏蔽次要装饰面露底,返工时手动补粉容易造成隔热条槽口、毛条槽口和五金件槽口等积粉,影响装配使用;可以根据涂层颜色调漆,对次要装饰面补漆处理,应避免色差过大。

若打磨后的返工料表面不整,喷粉固化后,打磨处仍有印迹(打磨印),影响产品外观;若返工料擦拭不干净,喷粉固化后涂层表面容易出现大量颗粒,这样都造成返喷后型材报废。考虑涂层膜厚要求及粉末涂料成本,返喷膜厚很小;只有保证涂层打磨平整及擦拭干净,才能确保返工合格。

3 结语

在铝型材静电粉末喷涂生产中,须加强员工责任心,协调保证质量与提高产量的关系,抓住工艺控制关键因素:前处理质量、喷房工艺参数、固化温度及时间,尽最大可能减少喷涂不合格品。若出现不合格品返工,首先是分析涂层缺陷的原因,制定相应措施,避免出现类似返工料,提高一次性成品率;返工料处理时将打磨和擦拭工序做到位,确保返工合格率100%。

参考文献

[1] 吴锡坤. 铝型材加工实用技术手册[M]. 长沙:中南大学出版社,2006.

[2] GB/T 9258《涂附磨具用磨料 粒度分析》.

[3] GB/T 8013,3-2007《铝及铝合金阳极氧化膜与有机聚合物膜 第3部分:有机聚合物喷涂膜》

[4] GB 5237,4-2008《铝合金(词条“合金”由行业大百科提供)建筑型材 第4部分:粉末喷涂型材》

[5] 张俊智,周师岳. 粉末涂料与涂装工艺学[M]. 北京:化学工业出版社,2008.【完】