引言

环氧树脂胶粘剂具有一系列优异的性能,使其在各个行业都深受欢迎。随着近年来化学工业的迅猛发展,

环氧树脂胶粘剂的性能、应用和种类都有很大发展。目前,常用的

胶粘剂一般为多组份

环氧树脂胶粘剂,但存在贮存困难的缺点,此外在制备多组份胶粘剂时,容易引起计量误差和混合不均,继而影响胶粘剂的性能。作为新型高

强度结构胶的单组份

环氧胶粘剂,相对于多组份

环氧胶粘剂,具有使用方便、使用期长、绿色环保、成本低廉等优点[1-5]。但未

改性的单组份环氧也存在

耐热性差、

吸水率高等问题,必须对环氧胶粘剂进行改性,并选择合适的配方,以达到工业要求。

一般来说,要获得高性能的环氧

树脂胶粘剂可以采用以下方法:①开发新型高性能环氧树脂;②利用共混或共聚的方法对现有环氧树脂进行改性。吴敏等[1]采用芳香族二元胺(自制)对环氧树脂进行改性,制得一种高强度单组份环氧树脂胶粘剂,其

剪切拉伸强度最大可达20.55 MPa,初始热分解温度为390 ℃,898.8 ℃时的残炭率为8.17%,表观

活化能为183.3 kJ/mol。

通过使用自制的具有芳香结构和亲水基团的单体——3,5-双(4-氨基苯氧基)苯甲酸(35BAPBA)对环氧树脂胶粘剂进行改性,研制出一种性能优异的新型环氧树脂胶粘剂。该胶粘剂在不影响其他性能的基础上,成功的引入了功能性基团羧基,使得分子链结构发生变化,环氧胶的

粘接强度得到提高。单组份环氧胶粘剂的这些特性使其在电子、微电子等高科技领域中具有一定的潜在使用价值及应用前景。

1 实 验 1.1 原料

3, 5-双(4-氨基苯氧基)苯甲酸(35BAPBA):分子量412,白色晶体,

熔点240 ℃,实验室自制;环氧ES216(环氧值 0.225 mol/100 g)、端羧基

丁腈橡胶(CTBN)、

潜伏性固化剂、

稀释剂:上海EMST电子材料有限公司。

1.2 高强度单组份环氧胶粘剂的制备

将3, 5-双(4-氨基苯氧基)苯甲酸(35BAPBA)与环氧ES216在一定的温度下反应制得透明粘稠的树脂,再在室温下依次加入端羧基丁腈

橡胶、稀释剂、潜伏性

固化剂,搅拌均匀即得单组份环氧胶粘剂。然后在DGG-9240BD型电热恒温鼓风

干燥箱中对单组份环氧胶粘剂进行

固化,固化工艺为100 ℃×1 h+150 ℃×2 h+175 ℃×3 h。

1.3 测试仪器与方法

红外光谱:采用Varian 640-IR红外光谱仪对固化后的胶粘剂进行红外光谱扫描。

拉伸剪切强度:根据GB/T 7124-2008《胶粘剂

拉伸剪切强度测定》(

刚性材料对刚性材料)在万能材料测试仪上进行测试。

凝胶化时间:采用正业电子有限公司 ASI-DA-NJ11A 型

凝胶化时间测试仪进行测试。

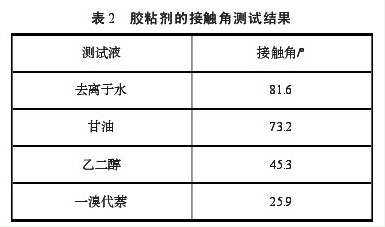

接触角θ与表面能γ:将胶粘剂均匀涂于4 cm×2cm 的标准

玻璃片上,固化后在恒湿恒温条件下利用承德鑫马测试仪器有限公司生产的JY-82型接触角测试仪对胶粘剂进行接触角测试,测试液选用去

离子水、甘油、乙二醇以及一溴代萘,每次测试时测试液的用量大约为5 μL左右。

热性能:利用德国耐弛仪器有限公司的TG-209F1 型测试仪对胶粘剂的热性能进行测试,氮气氛围,升温速率为10 ℃/min。

吸水率:制作50 mm×50 mm×10 mm的

铝箔槽,并将单组份环氧胶粘剂浇铸均匀于

铝箔槽中,根据固化工艺进行固化,制得尺寸为50 mm×50 mm×10mm 的固化物试样,测其吸水前的干重,然后在25 ℃的去离子水中浸泡 72 h,测量其吸水后的湿重,根据吸水率公式计算。

2 结果与讨论 2.1 傅里叶红外光谱

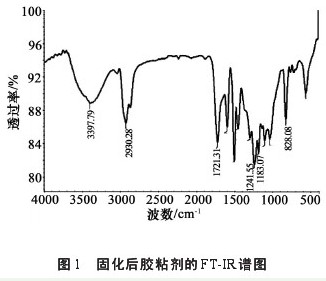

固化后胶粘剂的傅里叶红外光谱图如图1所示。从图1可以看出,914 cm-1左右的吸收峰已基本消失,说明环氧基已固化反应完全。在 3 397.79cm-1处有一宽峰,为羧基的-OH 伸缩吸收峰,在1 721.31 cm-1有一尖锐峰,为羧基的C=O振动吸收峰,说明固化后胶粘剂保留了羧基基团。在1 241.55 cm-1处出现的尖锐吸收峰对应为苯醚键的C-O 振动吸收峰,1 183.07 cm-1处为C-N的伸缩振动吸收峰。环氧胶粘剂经改性后,原来的伯胺已转变为叔胺。

2.2 拉伸剪切强度

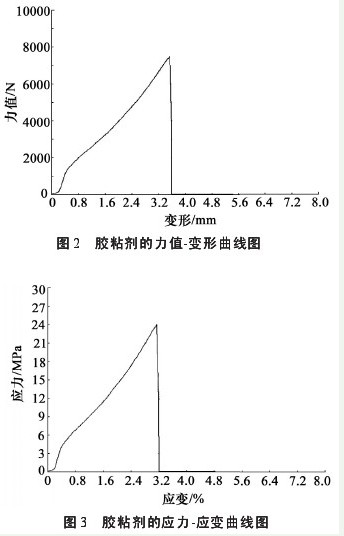

胶粘剂的力值-

变形曲线和

应力-应变曲线如图2、图 3 所示。

由图2、图3可知,该单组份胶粘剂的剪切强度为24.69 MPa,可见该胶粘剂具有较高的

机械强度,这是由于 3,5-双(4-氨基苯氧基)苯甲酸(35BAP-BA)与环氧树脂发生开环反应,在胶粘剂结构中引入活性芳香结构;芳香胺伯胺上的活泼氢与环氧基反应形成仲胺,形成的仲胺和固化剂分子中的仲胺再跟环氧基生成叔胺,最后形成交联网状结构。

2.3 凝胶化时间和表观活化能

2.3.1 凝胶化时间

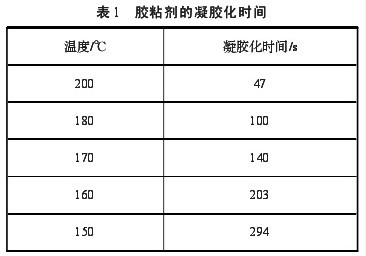

胶粘剂的凝胶化时间如表1所示。

用3,5-双(4-氨基苯氧基)苯甲酸(35BAPBA)对环氧树脂体系进行共混改性后,在原来的环氧树脂中引入了新的结构,其分子结构的刚性增加,分子量增大。从表1可以看出,在150 ℃时,胶粘剂的凝胶化时间为294 s,随着温度的升高,胶粘剂的凝胶化时间变短,这是因为温度越高,固化反应速度越快。

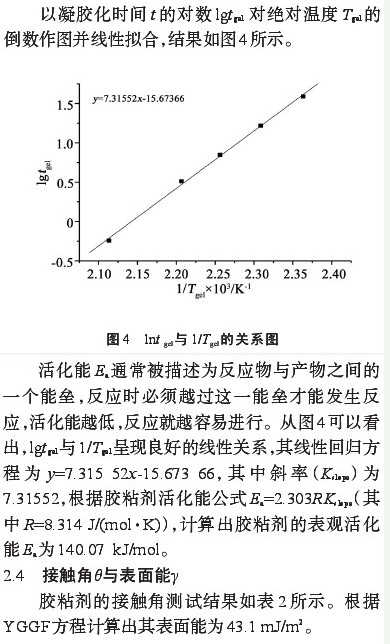

2.3.2 表观活化能

2.5 热性能分析

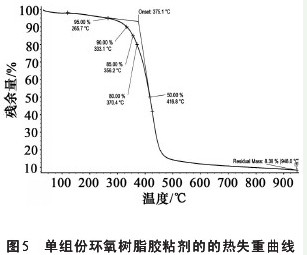

胶粘剂的的

热失重曲线如图5所示。

从图5可以看出,单组份胶粘剂的初始热分解温度为375.1 ℃,失重5%、10%、15%、20%时的温度分别为265.7 ℃、333.1 ℃、356.2 ℃和370.4 ℃,且在948.0 ℃时,胶粘剂固化物仍然残留 8.38%,说明该胶粘剂具有良好的

耐热性能。这是因为环氧树脂经芳香二元胺改性后,分子结构中引入了苯环结构,固化交联

密度增大。

2.6 吸水率

通过吸水率测试计算出胶粘剂的吸水率为2.23%,说明该胶粘剂虽含有羧基,但

刚性结构使其仍然具有良好的

疏水性。

3 结 论 (1)固化后的胶粘剂由于交联结构的形成使其具有良好的

力学性能,其剪切强度达24.7 MPa;

(2)胶粘剂具有良好的耐热性能,其初始热分解温度为375.1 ℃,当温度达到948.0 ℃,体系仍然残留8.38%;

(3)胶粘剂的凝胶化时间随温度变化明显,在温度为150 ℃时,凝胶化时间为294 s,当温度上升至200 ℃时,凝胶化时间为47 s,由凝胶化时间计算得出固化反应的表观活化能为140.07 kJ/mol;

(4)胶粘剂中虽然含有羧基,但是由于胶粘剂体系的刚性结构,使该胶粘剂仍然具有优异的疏水性,胶粘剂的表面能为43.1 mJ/m2,远小于水的表面能(72.8 mJ/m2),其吸水率为2.23%。

参考文献: [1] 吴敏,陈洪江,虞鑫海,等.新型高强度单组分环氧树脂胶粘剂的研制[J].

粘接,2009(9):54-57.

[2] 费斐.酚羟基聚酰亚胺改性环氧树脂及其固化动力学研究[D].上海:东华大学,2010.

[3] 王洪祚,王颖.单组分环氧树脂胶粘剂用潜伏性固化剂[J].粘接,2008,29(3):28-31.

[4] 虞鑫海,徐永芬,赵炯心,等.耐高温单组分环氧胶粘剂的研制[J].粘接,2008,29(12):16-19.

[5] 徐永芬,虞鑫海,赵炯心,等.多官能环氧树脂/2,2 一双(氨基-4-羟基苯基)六氟丙烷体系的固化反应动力学研究[J].

绝缘材料,2007,40(4):42-44.【完】