建筑装饰用微晶玻璃

Glass-ceramics for building decoration

JC/T 872-2000

批准并发布:国家建筑材料工业局

发布日期:2000年12月25日

实施日期:2001年5月1日

前言

本标准根据我国对建筑装饰用微晶玻璃多年的研究、生产和使用经验,并经广泛调研、验证而制定。目前国际上尚无同类的国际标准,对微晶玻璃研制生产较早的日本、美国、前苏联等先进国家亦无同类产品国家标准

本标准规定了建筑装饰用微晶玻璃外观质量、物理力学性能及化学特性等技术要求

本标准由国家建材局标准化研究所提出,国家建材局人下晶体研究所归口

本标准负责起草单位:国家建材局标准化研究

本标准负责起草单位:国家建材局标准化研究所、国家建材局人工晶体研究所。

本标准主要参加起草单位:天津标准国际建材工业有限公司、广东中辰建材S业有限公司、唐山大唐饰材有限公司、赤峰华孚建材is业有限公司、山东沂滨建材有限公司

本标准主要起草人:安建晔 工景祥 武庆涛 李永强 尹靖宇 陈国华 刘春刚 肖绍展 王顺军 梁开明 雷恒孚 戚水胜 陈志明

本标准首次发布日期为2000年12月25日

1、范围

本标准规定了建筑装饰用微晶玻璃的定义、产品分类、技术要求、试验方法、检验规则、包装、标志、运输和贮存。

本标准适用于建筑装饰用微晶玻璃。

2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性

GB 191-1990 包装储运图示标志

GB 1214.1一GB 1214.4-1996 游标卡尺

GB/T 9966.2-1988 天然饰面石材试验方法

弯曲强度试验方法

GB/T 9966.3-1988 天然饰面石材试验方法

体积密度、真密度、真气孔率、吸水率试验方法

GB 10633-1989 钢卷尺

GB/T 13891-1992 建筑饰面材料镜面光泽度测定方法

JB 2546--1989 钢平尺

JC 830.1 ~JC 830.2-1998 干挂天然花岗石饰面建筑板材及其不锈钢配件。

3 定义

本标准采用以下定义

3.1 建筑装饰用微晶玻璃

由适当组成的玻璃颗粒经烧结和晶化,制成由结晶相和玻璃相组成的质地坚实、致密均匀的复相材。

3.2 杂质

与微晶玻璃颜色图案基调不一致的异物。

3.3 气孔

微晶玻璃表面开口气泡。

4 产品分类

4.1 按颜色基调分类

基本色调有白色、米色、灰色、蓝、色、绿色、红色和黑色等。

4.2 按形状分类

4.2.1 普型板(P):正方形或长方形的板材。

4.2.2 异型板(Y):其他形状的板材。

4.3 按表面加工程度分类

4.3.1 镜面板(jM);表面平整呈镜面光泽的板。

4.3.2 亚光面板(YG):表面具有均匀细腻光漫反

射能力的板。

4.4 等级

按板材的规格尺寸允许偏差、平面度公差、角度公差、外观质量、光泽度分为优等品(A)、合格品门(B)两个等级。

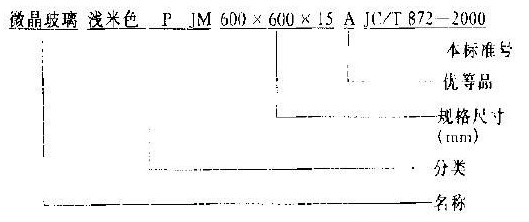

4.5 标记

4.5.1 板材标记顺序:微晶玻璃、产品分类、规格

尺寸、等级,标准号。

4.5.2 标记示例

规格为600mm x 600mm x 15mm,浅米色、普型、镜面、优等品微晶玻璃板材其标记为:

5 技术要求

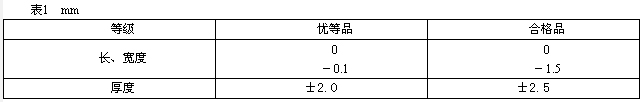

5.1 规格尺寸允许偏差

5.1.1 普型板规格尺寸允许极限偏差应符合表1规定。5.1.2 异型板规格尺寸允许偏差由供需双方商定。

注:以干挂方式安装时参照JC 830.1一JC 830.2-1998.可将长、宽度数值调整为优等〔十0.55, -0.1〕,合格(+0.5。-1.5)

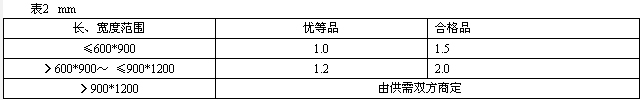

5.2 平面度公差

平面度公差应符合表2规定。

5.3 角度公差

5.3.1 平面板材的角度公差优等品<0.6mm,合格品≤1.0mm。

5.3.2 板材拼缝正面与侧面的夹角不得大于90°。

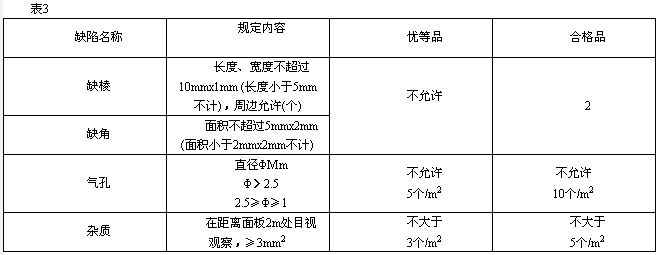

5.4 外观质量

板材正面的外观缺陷应符合表3规定.

5.5 物理力学性能

5.5.1 光泽度

镜面板材的镜面光泽度优等品不低于85光泽单位,合格品不低于75光泽单位

5.5.2 板材硬度为莫氏硬度5-6级。

5.5.3 弯曲强度不小于30MP.

5.5.4 抗急冷急热无裂隙(此指标仅对外墙装饰用微晶玻璃)。

5.5.5 色差

同一颜色同一批号板材花纹颜色基本一致。仲裁时色差不大于2.OCIELAB色差单位

5.6 化学稳定性

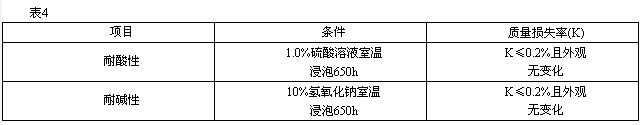

耐酸碱性应符合表4规定。

6 试验方法

6.1 规格尺寸

用精度为0.2mm符合GB 1214.1一GB 1214.4和GB 10633规定的游标卡尺、卷尺测量板的长度和宽度、准确至0.2mm。用精度为0.1mm符合GB1214.1-GB 1214.4规定的游标卡尺测盘板的厚度,准确至O.1mm。

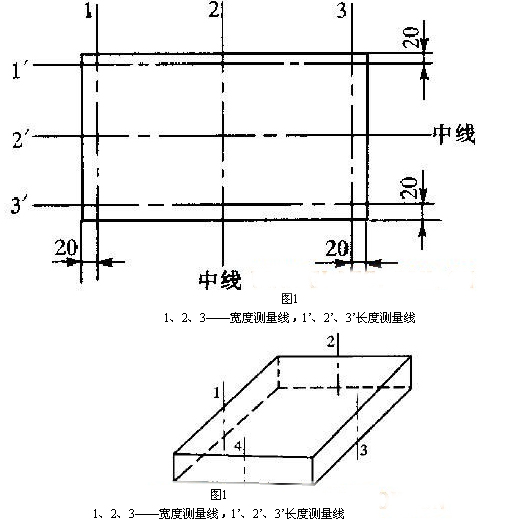

长度、宽度分别测量3条直线,均于距边缘20mm处测量,见图1;厚度测量4条边的中点,见图2。测量值减标称值的最大正值和最小负值表示长度、宽度、厚度的尺寸偏差。

6.2 平面度

将直线度公差为0.1mm长度为1m符合JB 2546规定的钢平尺,依钢平尺自重紧贴在被检面的对角线上用塞尺侧盘尺面与板面间的间隙;对角线长度大于1000mm时,沿对角线首尾相接分段测量。以最大间隙处塞尺片读数作为该板的平面度公差,读数准确至0.10mm。

用内角垂直度公差为0.13mm,内角边长为 (450 x400) mm的90°角尺。将角尺长边紧贴板长边,短边紧靠板的短边,用塞尺测量板与角尺400mm短边之间的间隙,根据被测角大于或小于90°的不同情况,分别相应在角尺根部或短边最长端处进行测量,对长边小于450mm的板材测量两对角;对长边大于或等于450mm的板材测量四个角。以最大间隙处所测得的塞尺读数作为该板的角度公差,读数准确至0.1mm。

6.4 外观质量

6.4.1 缺棱、缺角

将平尺紧靠有缺陷的部位,用精度为0.02mm符

合GB 1214.1-GB 1214.4规定的游标卡尺测量缺陷的长度、宽度。

6.4.2气孔

自然光条件下,将板材平放置地面,在距离板材2m处目视,对目测到的气孔使用精度为0.02mm的游标卡尺测量其最大尺寸。

6.4.3 杂质

自然光条件下,将板材平放置地面,在距离板材2m处目视。对目测到的杂质使用精度为0.02mm游标卡尺测量其最大尺寸,读数准确至0.1mm。

6.5 物理力学性能

6.5.1 光泽度

按GB/1 13891-1992的规定进行。采用60°入射角探头测量

6.5.2 色差

将选定的协议标准样品与被测试样同时放在地上,在室内自然光线充足的条件下,距2.0m处目视。仲裁时采用下述方法测量。

6.5.2.1 测量方法

按GB 11942-1989的规定。采用10°视场标准照明体D65,的X, Y, Z表色系统,据CIELAB均匀色空间色差公式计算。

6.5.2.2 同一块微晶玻璃的色差

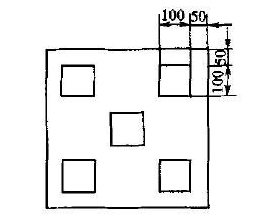

在同一块微晶玻璃的四角和正中间取100mmx100mm的试样五块,试样外边缘距该块玻璃边缘50mm(如图3所示)以中间试样作为标准块,其余四块均与该块进行反射颜色比较,分别测得4个ΔEab*值,4个值的平均值即为该块微晶玻璃的色差。

6.5.2.3 一批微晶玻璃的色差

从一批微晶玻璃随机抽取五块,以每块的中间部位为测量点,测量其L*、a*、b*值,以其中a*或b*最大或最小的1块作为标准块,其余四块均与该块进行反射颜色比较,分别测得4个ΔEab*值,4个值的平均值即为该批微晶玻璃的色差。

6.5.3 弯曲强度

6.5.3.1 试样尺寸长160mm±0.5mm,宽40mm±0.5mm,高20mm±0.5mm (或板材厚度,高跨比为1:7),用自来水洗净擦拭后自然风干4小时,受力面平行度在0.08mm以内,每组10块。

6.5.3.2 试验方法及计算结果按GB 9966.2的规定进行。

6.5.4 莫氏硬度

6.5.4.1 用手在微晶玻确表面以规定硬度的标准矿物刻划。

6.5.4.2 试验方法:取样品三块光面朝上,放置到固定的垫板上。用手均匀用力将标准矿物的一个锐角划过受测样品的表面。目测样品表面上的划痕,以产生明显划痕的硬度标准矿物的最小级数作为该样品的莫氏硬度。若三块样品具有不同的硬度.则取硬度最小的作为试验结果。

6.6 耐急冷急热

6.6.1 试样尺寸为100mmx80mmx板材厚度,每组五块。

6.6.2 试验方法:将试样放置在较室温水高95℃±1℃的干燥箱内恒温4小时,放人不少于试样体积20倍室温水中冷却。然后用铁锤轻轻敲击试样各部位听其声音是否变哑并观察试样表面有无裂隙、掉边掉角等情况,有上述情况之一表明试样已损坏。

6.7 耐酸碱性

6.7.1 原理:试样在酸、碱溶液中浸泡一定时间称其质量的变化,用质量损失率表示。

6.7.2 试剂:硫酸溶液:取1%(v/v)化学纯浓硫酸氢氧化钠溶液:取1%(m/m)化学纯氢氧化钠。

6.7.3 试验条件

6.7.3.1 天平:最小称量10mg。

6.7.3.2 电热恒温干燥箱:室温~200℃。

6.7.3.3 容器:1000ml的玻璃容器、塑料容器及细塑料棒数根。

6.7.3.4 干燥器

6.7.4 试样尺寸:取20mm x 20mmx20mm,耐酸、耐碱各5块。

6.7.5 试验步骤

6.7.5.1 将试样放入105℃±12℃电热恒温干澡箱中,恒温4小时后,取出放人干燥器内冷却至室温称其质量。再重复上述操作至试样恒量,称其质量(m0)。

6.7.5.2 将已恒重的试样浸人盛有已配制好的硫酸溶液的玻璃容器中,(或已配制好的氢氧化钠溶液的塑料容器中),液面应高出试样30mm,试样与容器底用塑料棒隔开,容器口密封。浸泡650小时,取出,用去离子水洗至pH值呈中性。再按6.7.5.1步骤进行操作,称出质量(m1)。

6.7.5.3 结果计算:K= (m0一m1) / m0 x100

式中K——质量损失率,%;

m0——浸泡前试样质量,g;

m1——浸泡后试样质量,g。

取5块试样结果的算术平均值作为试验结果。

7 检验规则

7.1 出厂检验

每批产品应进行出厂检验,检验项目包括:规格尺寸允许偏差、平面度公差、角度公差、外观质量、镜面光泽度、色差。

7.2 型式检验

7.2.1 检验项目:技术要求中的全部项目。

7.2.2 有下列情况之一时进行型式检验:

a)新产品或老产品转厂的试制定型鉴定;

b)正常生产时每12个月进行一次型式检验;

c)工艺或原料有重大改变,可能影响产品性能时;

d)产品停产后恢复生产时;

e)出厂检验结果与上次型式检验有较大差异时;

f)国家质量监督机构提出进行型式检验要求时。

7.3 组批与抽样规则

7.3.1 组批:以出厂的同一等级,连续生产的产品600m2为一批,不足600m2的按一批计算。

7.3.2 抽样

规格尺寸允许偏差、平面度公差、角度公差、外观质量、色差的检验从同一批板材中抽取10块。镜面光泽度的检验从以上抽取的板材中取5块进行。其他物理力学性能可从做完镜面光泽度的样品上切取所需的样品,也可以从抽样检验合格的样品中随机抽取5块并切取

7.4 判定规则

7.4.1 规格尺寸允许偏差、平面度公差、角度公差、外观质量样本大小量为10,合格判定数为1,达到等级指标时判定该批产品符合该等级;若有不符合的项目,可再从该批产品中抽取双倍样品对不符合的项目进行一次复验。合格判定数为1。

7.4.2 物理化学性能检验的全部项目达到规定的要求,判该批产品物理化学性能合格。若有不合格的项目,可再从该批产品中抽取双倍样品对不合格的项目进行一次复验,达到规定时判该项目为合格,否则判该项目为不合格。

7.4.3 7.4.1. 7.4.2均合格判宁为该等级

8 包装、标志、运输与贮存

8.1 包装

8.1.1 板的四个角加塑料包角光面应相对,包装箱内底垫橡胶条,板的四个角加塑料包角,并附装箱单及产品合格证,合格证内容包括:产品名称、规格、等级、批号检验员、出厂日期。

8.1.2 包装质量应符合产品在正常条件下安全装卸、运输的要求。

8.2 标志

8.2.1 出厂板材应注明:生产厂名、商标、标记。

8.2.2 包装箱上应标明产品名称、商标、规格、等级、色号、生产厂名、厂址,本标准编号和有“向上”和“小心轻放”的指示标志,指示标志应符合GB 191的规定。

8.3 运输

板材运输过程中应防湿,严禁滚摔、碰撞。

8.4 贮存

8.4.1 板材应在室内贮存,按品种、规格、等级、色号分别堆放,室外贮存应加以遮盖。

8.4.2 板材码放时,应光面相对,倾斜度不大于巧,层间加垫,垛高不超过1.5.;板材平放时,应光面相对,地面必须平整,垛高不超过1.2m。

8.4.3 包装箱码放高度不超过2m。